Технологии в калийной промышленности

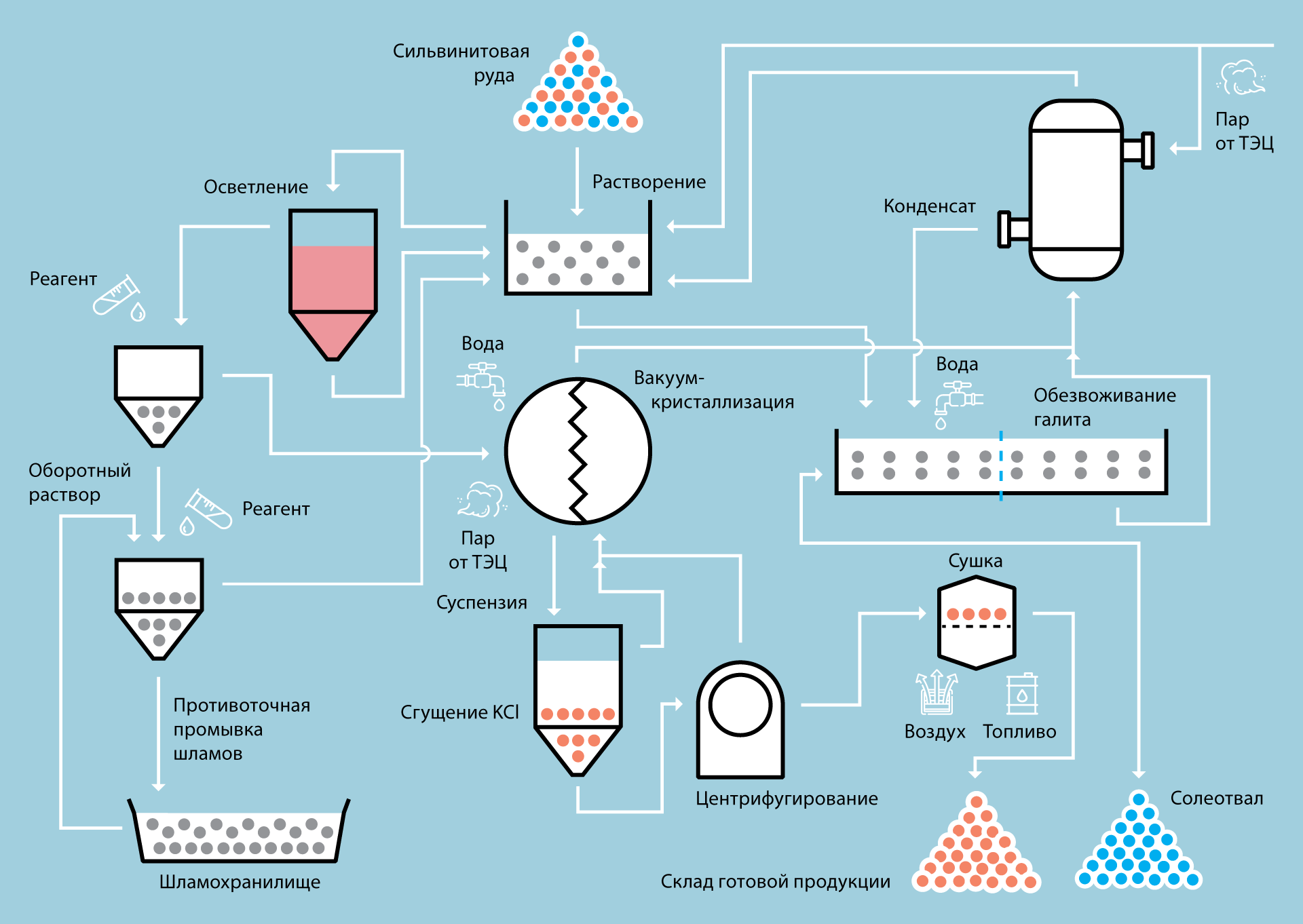

Галургический метод

Данные разработанного во ВНИИГ справочника по растворимости солей в водно-солевых системах KCl–NaCl–H2O в присутствии MgCl2 (CaCl2) при различных температурах явились основой при разработке технологии галургической переработки сильвинитовых руд с различным содержанием хлорида магния (хлорида кальция).

Галургический метод производства хлористого калия из сильвинитовых руд, называемый также «химическим», известен более 100 лет. Метод, несмотря на название, не связан с химическими превращениями компонентов, а базируется на различной растворимости основных солевых компонентов руд: хлорида калия и хлорида натрия, в зависимости от температуры. Промышленное производство хлористого калия галургическим методом к периоду распада СССР составляло:

- сильвинитовая «химическая» обогатительная фабрика ХОФ БКПРУ-1 ПО «Уралкалий» введена в эксплуатацию в 1954 году. Состояла из одной технологической линии проектной мощностью 416 тыс. т 100% К2О в год;

- новая сильвинитовая обогатительная фабрика Первого Соликамского рудоуправления введена в эксплуатацию 28 декабря 1970 года. Производство состояло из одной технологической линии. Кристаллизация хлористого калия осуществлялась на установке нерегулируемой вакуум-кристаллизации (ВКУ), состоящей из 14 ступеней (девять вакуум-кристаллизаторов). В соответствии с первоначальным проектом годовой объем производства составлял 416 тыс. т 100% К2О. В 1974 году был выполнен проект увеличения мощности производства до 499,2 тыс. т 100% К2О. Проект предусматривал выпуск мелкокристаллического 95% хлористого калия. В связи с растущим спросом на хлористый калий с повышенным содержанием основного вещества на СКРУ-1 началось освоение технологии производства технического хлористого калия. В 2001–2002 годах была освоена технология производства 98,2%-го хлористого калия (массовая доля К2О не менее 62%). В 2003–2004 годах была освоена технология производства 99%-го хлористого калия (массовая доля К2О не менее 62,5%).

В 2007 году АО «ВНИИ Галургии» был разработан проект увеличения мощности производства хлористого калия на СОФ СКРУ-1 до 550 тыс. т 100% К2О в год. Основные технические решения были связаны с реконструкцией ВКУ, обеспечивающие ее производительность по осветленному насыщенному раствору 1200 м3 /ч. Проект предусматривал выпуск 95, 98 и 99% (с массовой долей NaCl менее 1%) хлористого калия. На основании разработанного АО «ВНИИ Галургии» проекта в 2008 году была произведена реконструкция вакуум-кристаллизационной установки. С 2008 года утвержденная мощность производства составляет 580 тыс. т 100% К2О. Фактически достигнутая мощность производства к 2019 году превышает 1 млн т хлористого калия в натуре, при этом ~80% от общего объема производства составляет выпуск 98% хлористого калия.

- Сильвинитовая обогатительная фабрика СОФ-4 ПО «Беларуськалий», введенная в эксплуатацию в 1979 году и состоящая из трех технологических линий проектной мощностью 1456 тыс. т 100% К2О в год.

- Обогатительная фабрика БКПРУ-4 ПО «Уралкалий» (по проекту, разработанному «ВНИИ Галургии» в 1984 году) — две технологические линии проектной мощностью каждая 1,0% млн т 98% хлористого калия в год. Производство хлористого калия на БКПРУ-4 осуществляется на двух технологических линиях «А» и «В». Технологическая линия «В» была введена в эксплуатацию в 1992 году на объем производства 1 млн т 98% хлористого калия в год. Кристаллизация хлористого калия осуществлялась на установке регулируемой вакуум-кристаллизации, состоящей из семи корпусов, проект которой был разработан в 1981 году фирмой Lurgi Umwelt und Chemotechnik GmbH.

В начале 2000-х годов руководством ПАО «Уралкалий» было принято решение об увеличении объема производства хлористого калия на БКПРУ-4 до 3 млн т в год за счет ввода в работу технологической линии «А» на объем производства продукта 1,5 млн т в год и технического перевооружения линии «В» без замены установленного базового оборудования: растворителей и аппаратов регулируемой вакуум-кристаллизации.

В сложные для Российской Федерации 90-е годы, когда потребность в минеральных удобрениях на внутреннем рынке практически отсутствовала, специалистами института была разработана и внедрена на установленном оборудовании сильвинитовой фабрики БКПРУ-4 технология получения пищевой поваренной соли сорта «Экстра», а также йодированной пищевой соли.

Помимо хлористого калия галургическим методом — выщелачиванием и селективной кристаллизацией, основанной на различной растворимости солевых составляющих руды в зависимости от температуры, получают обогащенный карналлит из карналлитовых руд. Технология, разработанная ВНИИ Галургии, основывается на высокой растворимости хлорида магния в системе MgCl2 -KCl-NaCl, в которой хлорид магния оказывает высаливающее действие на хлориды калия и натрия.

Старейшая в мире карналлитовая обогатительная фабрика входит в состав СКРУ-1 ПАО «Уралкалий». Обогащенный карналлит напрямую поставляют на Соликамский магниевый завод. Проектная мощность производства обогащенного карналлита на СКРУ-1 составляет 400 тыс. т в год.

Галургический метод требует увеличенных тепло- и водозатрат, но имеет ряд преимуществ по сравнению с флотационным методом переработки калийных руд.

В зависимости от требований потребителей продукции возможно производство хлористого калия с различным содержанием основного вещества KCI от 95 до 99% — за счет управления водным балансом стадии вакуум-кристаллизации хлористого калия и промывки получаемого кристаллизата при фильтрации.

Галитовые отходы, образующиеся при производстве галургического хлористого калия, могут быть переработаны с получением поваренной соли не только технических, но и пищевых сортов.

В 70–80-х годах в технологической лаборатории института под руководством д. т. н. И. Д. Соколова и при активном участии Ю. В. Букши, Ю. С. Сафрыгина были разработаны технологические схемы получения бесхлорных калийных удобрений с использованием различного сырья:

- была разработана и внедрена технология получения сульфата калия сернокислотным разложением хлористого калия на Константиновском химическом заводе;

- разработан способ получения комплексного удобрения — нитрокалимага — путем разложения полигалитов азотной кислотой;

- проведены исследования технологии получения сульфата калия методом конверсии хлористого калия и различных видов сульфатсодержащего сырья — мирабилита, астраханита, сернокислого железа, сульфата кальция (гипса), отходов глиноземного производства.

В 1983 году по разработанной институтом технологии было введено в эксплуатацию производство сульфата калия конверсией хлористого калия и сульфата натрия на Четвертом Солигорском рудоуправлении ПО «Беларуськалий». В качестве сырья использовали выпускаемый фабрикой галургический хлористый калий и сульфат натрия ПО «Карабогазсульфат» или Кучукского сульфатного завода. В 1990-е годы, в период распада СССР, производство сульфата калия на ПО «Беларуськалий» было закрыто по причине отсутствия собственного сульфатсодержащего сырья в независимой к тому времени Республике Беларусь.

На БКПРУ-3 на оборудовании флотационной сильвинитовой фабрики была реализована разработанная специалистами института технология получения сульфата калия конверсией хлористого калия, в том числе флотационного, и сульфата аммония.

В начале 2000-х годов в связи с растущим спросом и ценами на хлористый калий на мировом и внутреннем рынках решением руководства ПАО «Уралкалий» производство пищевой соли на БКПРУ-4 и сульфата калия на БКПРУ-3 было закрыто, и ПАО «Уралкалий» перешло на выпуск монопродукта — хлористого калия.

В 2007 году сильвинитовая фабрика БКПРУ-1 была закрыта в связи с аварийным затоплением рудника.

В настоящее время производство хлористого калия галургическим методом на ПАО «Уралкалий» осуществляется по технологиям, разработанным ВНИИГом (И. Д. Соколов, Ю. С. Сафрыгин, А. В. Паскина), на двух рудоуправлениях — Первом Соликамском (СКРУ-1) и Четвертом Березниковском (БКПРУ-4). На этих предприятиях институтом ведутся работы по совершенствованию технологии и аппаратурному оформлению галургической переработки калийных руд.

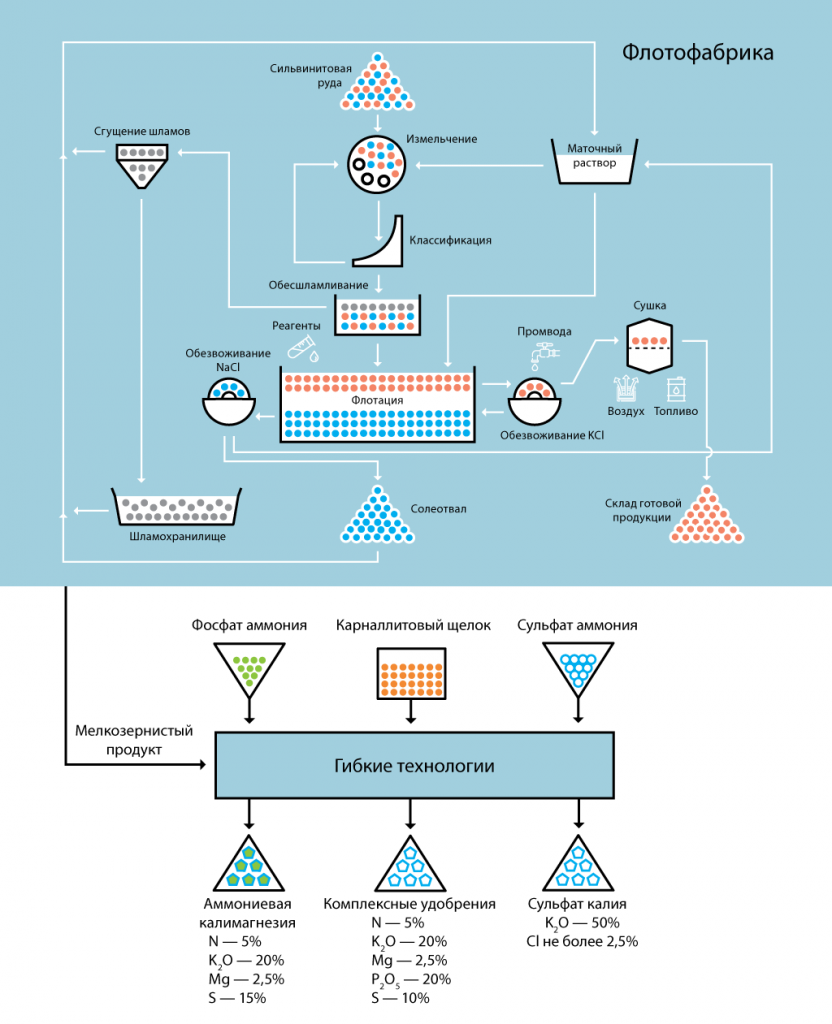

Флотационная переработка калийных руд

Калийные, калийно-магниевые руды отличаются относительно крупной вкрапленностью сильвина (0,5–3 мм), что создает благоприятные условия для их низкоэнергоемкого механического выделения из руды. В ХХ веке внимание многих исследователей было направлено на изучение возможности флотационного разделения соляных минералов. В первую очередь исследования были сосредоточены на обогащении наиболее распространенных сильвинитовых руд. Важнейшим моментом в создании флотационной технологии обогащения калийных руд явилось предложенное в 1934 г. Керби использование первичных алифатических аминов с углеводородным радикалом С16. С18 в качестве собирателя для катионной флотации сильвина. В Советском Союзе исследования по катионной флотации сильвина были начаты в Ленинградском институте галургии под руководством А. А. Желнина. Исследования проводились для переработки сильвинитовых руд Верхнекамского и Старобинского месторождений.

Первая опытная калийная флотационная фабрика производительностью 2 т/час была создана в 1953 г. на Первом Березниковском калийном комбинате, в 1956 году ее производительность была увеличена до 50 т/час. Аналогичная опытная флотационная фабрика была построена на Первом Солигорском калийном комбинате. Проведенные под руководством А. А. Желнина исследования и опытные работы подтвердили высокую эффективность алифатических аминов в качестве собирателя для флотации сильвина. Вместе с тем было выявлено отрицательное действие на флотацию сильвина содержащихся в руде воднонерастворимых силикатно-карбонатных и ангидритовых примесей (нерастворимый остаток — н. о.), легкошламующихся при измельчении руды и активно сорбирующих катионные поверхностно-активные вещества. Для устранения отрицательного влияния на флотацию сильвина силикатно-карбонатных шламов была предложена технология, предусматривающая предварительное обесшламливание руды перед флотацией сильвина. Это решение имело принципиальное значение для промышленной реализации флотационной технологии переработки калийных руд различного состава. Для калийной руды Первого Березниковского рудоуправления, содержащей нерастворимого остатка не более 2%, было предложено осуществить обесшламливание руды флотационным способом с применением в качестве собирателя реагента ФР-2 — продукта совместного окисления уайт-спирита и асидола (С. И. Горловский, А. А. Желнин). На основании проведенных исследований были разработаны исходные данные для проектирования первой в стране промышленной калийной флотационной фабрики на Первом Березниковском рудоуправлении, спроектированной институтом ГОСГОРХИМПРОЕКТ (главные инженеры проекта Б. И. Семеняк, В. М. Нестеренко).

В эти же годы на Первом Березниковском рудоуправлении были созданы модельные флотоустановки организованной в 1957 г. Березниковской лаборатории ВНИИГ, где проводились исследования по технологии флотации смешанных сильвинито-карналлитовых и карналлитовых руд Верхнекамского месторождения (Л. А. Отрождённова, Н. Н. Тетерина, Н. Н. Рудник, И. Н. Карпова), первых партий сильвинитовой руды Старобинского месторождения (Ю. Ч. Мочульская и коллектив лаборатории флотации БНИЛ ВНИИГ).

После запуска опытной установки на Первом Солигорском комбинате Ю. Ч. Мочульская сосредоточилась на руководстве работами по разработке технологии флотационного обогащения калийных руд Старобинского месторождения, а А. А. Желнин и впоследствии Н. Н. Тетерина продолжали руководить работами по флотационному обогащению калийных руд Верхнекамского месторождения, на основании которых начиная с 1963 по 1980 г. были введены в эксплуатацию семь флотационных калийных фабрик на 1-м, 2-м, 3-м Солигорских рудоуправлениях, 1-м, 2-м, 3-м Березниковских рудоуправлениях и 2-м Соликамском рудоуправлении.

В 1983 г. по исходным данным и проекту ОАО «ВНИИ Галургии» была введена в эксплуатацию флотационная фабрика на Третьем Соликамском рудоуправлении.

Проводимые во ВНИИ Галургии исследования в области флотационного обогащения водорастворимых полезных ископаемых сконцентрированы на следующих направлениях:

- оценка обогатимости руд с учетом состава соляных минералов и водонерастворимых примесей; изучение влияния состава и температуры электролитов на свойства флотационных реагентов (собирателей, пенообразователей, регуляторов, депрессоров);

- изучение действия диспергаторов и полимеров на агрегатное состояние глинисто-карбонатных шламов в растворах электролитов с целью интенсификации процессов механического обесшламливания руд, обезвоживания и сгущения галито-шламовых отходов;

- разработка методов анализа флотационных реагентов;

- создание новых реагентных и технологических режимов обогащения водорастворимых полезных ископаемых и проведение их испытаний в промышленных условиях;

- разработка технической документации для промышленного осуществления технологических процессов.

Одна из основных задач при разработке технологии флотационного обогащения калийных руд Старобинского и Верхнекамского месторождений заключалась в устранении отрицательного влияния глинисто-карбонатных шламов на флотацию сильвина. Дело в том, что в процессе мокрого измельчения руды и последующего перемешивания пульпы происходит дезинтеграция водонерастворимых примесей с образованием шламовых частиц. Они характеризуются значительной емкостью катионного обмена, высокой сорбционной активностью и сильным депрессирующим действием. В солевых растворах отрицательное влияние глинисто-карбонатных шламов на катионную флотацию проявляется в большей степени, чем при ее проведении в воде. Вследствие мицеллобразования катионных поверхностно-активных веществ шламы сорбируют в солевых растворах большее количество аминов, а десорбция аминов с поверхности шламов в связи с их более низкой растворимостью в солевом растворе происходит в значительно меньшей степени, что обусловливает увеличение количества аминов, закрепляющихся на шламах.

Разработаны различные схемы предварительного обесшламливания руды в зависимости от содержания в ней н. о. Выбор технологии обесшламливания руды также осуществляется с учетом климатических условий месторасположения предприятия. При содержании нерастворимых примесей 3% и более применяются комбинированные схемы обесшламливания с применением механического и флотационного выделения шламов или многостадийных схем механического обесшламливания. В настоящее время технологию флотационного обесшламливания начали использовать в качестве контрольной операции и на фабриках РУП «ПО «Беларуськалий».

По климатическим условиям работы калийных флотационных фабрик ОАО «Сильвинит» и ОАО «Уралкалий» все оборудование должно располагаться в закрытых помещениях. В связи с этим применение только механических способов обесшламливания руды потребовало бы больших капитальных и эксплуатационных затрат. Для сокращения производственных площадей и уменьшения затрат предложена технология селективного флотационного выделения шламов на основе совместного использования полиакриламидных флокулянтов и собирателя шламов. В семидесятых годах вместо реагента ФР-2 было предложено применение для флотации шламов оксиэтилированных жирных кислот (Э. Н. Трофимова, Г. В. Ладыгина, Л. Н. Кириченко).

При обогащении руд, содержащих более 2% н. о., для подавления нежелательного действия оcтaтoчнoгo количества н. о. питание сильвиновой флотации обрабатывают органическим депрессором. Проведенные исследования показали, что при катионной флотации солей основное действие реагентов-депрессоров заключается в создании на поверхности шламов «экранирующего» покрытия, уменьшающего сорбцию амина на шламах. Это позволяет снизить расход амина во флотации, уменьшить нежелательную флотируемость шламов и повысить качество готового продукта (Л. Я. Сквирский, С. Н. Титков, Н. Н. Пантелеева, Т. М. Гуркова).

Экранирующее действие депрессоров на глинисто-карбонатные шламы зависит от температуры и состава жидкой фазы, типа катионного собирателя. Реагент-депрессор, используемый при флотации калийных руд, должен обладать следующими свойствами:

- уменьшать сорбцию амина на шламах не менее чем на 25–40%;

- гидрофилизировать поверхность глинисто-карбонатных шламов для подавления их флотируемости;

- слабо взaимoдeйcтвoвaть с катионным собирателем;

- в минимальной степени стабилизировать суспензию шламов.

Этим требованиям отвечает разработанный во ВНИИ Галургии реагент, получаемый путем синтеза мочевины и формальдегида — КС-МФ (пат. РФ 2165798). Его использование с 2000 г. на фабриках Березниковских рудоуправлений ОАО «Уралкалий» дало возможность повысить стабильность работы предприятий при колебаниях содержания н. о. в руде и MgCl2 в оборотном маточном растворе фабрики, уменьшить расход катионного собирателя на 15–20% и увеличить извлечение KСl в готовый продукт на 1%. Значительно уменьшая сорбцию амина на шламах (~ на 60%), КС-МФ позволяет осуществить флотацию KСl при содержании «свободного» (диспергированного) н. о. в питании флотации до 1%.

Применение депрессора шламов КС-МФ позволило осуществить переработку на фабрике СКРУ-2 смешанных сильвинитовых руд с содержанием н. о. до 2,5%, доставляемых на фабрику с БКПРУ-4, СКРУ-1 и СКРУ-3 (зав. лабораторией флотации и реагентов А. В. Конобеевских).

Различия в параметрах кристаллической решетки сильвина и галита и характере гидратации ионов калия и натрия определяют неодинаковую степень природной гидрофильности поверхности минералов, их флотируемость и тип используемых собирателей. Более высокая гидратированность поверхности галита по сравнению с поверхностью сильвина в растворе KCl–NaCl–H2 O подтверждена измерениями краевого угла смачивания. При повышении температуры солевых растворов с 18 до 37°С краевой угол смачивания поверхности сильвина уменьшается, а поверхность галита остается без изменения.

Проведены исследования влияния фракционного состава алифатических аминов, строения углеводородного радикала амина, температуры и состава насыщенных растворов хлоридов калия и натрия при различном содержании хлорида магния на морфологию поверхности частиц сильвина, закрепления амина на поверхности сильвина и его флотируемость.

Разработан оптимальный состав катионного собирателя для флотации калийных руд. Разработана технология флотационного обогащения карналлитовых руд с применением в качестве собирателя галита алкилморфолинов и обессульфачивания обогащенного карналлита (Н. Н. Пантелеева).

Исследовано влияние на эффективность действия алкиламинов и алкилморфолинов известного пенообразователя оксаль и разработанного во ВНИИ Галургии реагента на основе гликолевых эфиров. Установлено, что гликолевый эфир оказывает более сильное диспергирующее действие на алифатические амины в солевых растворах и значительно активирует катионную флотацию галита алкилморфолинами и сильвина алкиламинами, что подтверждено опытом его промышленного применения.

Блок-схема многопрофильного производства удобрений на ОАО «Уралкалий»

Переработка сильвинитовых и полиминеральных калийно-магниевых руд методом электросепарации

На поверхности частиц минеральных составляющих калийных руд коронным разрядом или трибоэлектризацией могут создаваться заряды различной величины и знака, благодаря чему, попадая во внешнее электрическое поле, частицы могут изменять направление своего движения — отклоняться. В связи с этим в мировой практике в качестве одного из способов обогащения калийных руд рассматривается наличие минеральных составляющих калийных руд в электрическом поле. Разделение в сухом виде минеральных составляющих калийных руд создает условия для переработки калийных руд без образования отходов в жидком виде и при меньших энергозатратах.

В связи с этим в 70-х годах ХХ века в институте галургии (Е. А. Смирнов, А. И. Мамедов, А. Н. Клемятов) был выполнен комплекс исследований по изучению закономерностей и условий разделения в электрическом поле различных соляных минералов при переработке сильвинитовых и сернокислых калийно-магниевых руд. Исследованием было установлено, что при взаимном трении частицы сильвина и галита заряжаются разноименными зарядами. Электрическое сопротивление и величины зарядов на поверхности калийных минералов зависят от влажности воздуха, и при относительной влажности воздуха более 50% наблюдается резкое уменьшение различий электрических свойств разделяемых минералов.

В процессе сушки руды в первую очередь происходит удаление влаги с солевых минералов и сохранение ее на глинистых минералах. В результате этого создается разность в электрических сопротивлениях, достаточная для выделения глинистых минералов методом коронно-электростатической сепарации.

Термическая обработка калийных руд перед электрической сепарацией имеет две цели: удаление влаги с солевых минералов и сохранение ее на глинистых минералах. В результате этого искусственно создается разность в электрических сопротивлениях, достаточная для выделения глинистых минералов методом коронноэлектростатической сепарации.

Наиболее полное удаление влаги с минералов и получение высокого удельного сопротивления. При таких условиях в результате трения минералов друг о друга и о поверхности течек и лотков образуются электрические заряды, величина которых достаточна для разделения сильвина и галита на электростатических сепараторах.

В исследованиях с термической обработкой, проведенных Е. А. Смирновым, С. А. Двориным, А. И. Мамедовым, было установлено, что наилучшие результаты сепарации получаются при определенном температурном режиме. Измельченная руда предварительно нагревается до 400–500 °С, затем охлаждается при перемешивании до 110–150 °С и поступает на электростатическую сепарацию. Столь высокий нагрев нужен для быстрого удаления поверхностной влаги, но так как при температуре 400–500 °С трибозаряды на минералах очень малы, необходимо охлаждение до 110–130 °С. Однако такой режим подготовки руды к электросепарации термообработки значительно удорожает процесс.

Уменьшение смачиваемости поверхности минеральных частиц путем обработки их органическими реагентами уменьшает поверхностную электропроводность, повышает электрическое сопротивление минералов, что способствует селективной электризации при контакте этих минералов между собой и с материалом поверхности течек и лотков, мало изменяющейся при высокой влажности воздуха. Величины зарядов частиц, обработанных реагентами, становятся достаточно большими, а результаты электростатической сепарации — стабильными. В связи с этим дальнейшие работы по электростатической сепарации проводились с применением органических реагентов для предварительной обработки материала.

Как показали проведенные в институте галургии исследования, предварительная обработка руды бензолсульфокислотами, салициловой, фталевой и бензойной кислотами, а также их ангидридами повышает электрическое сопротивление минералов, мало изменяющееся при высокой влажности воздуха. Величины зарядов частиц, обработанных реагентами, становятся достаточно большими, а результаты электростатической сепарации — стабильными. На величину трибозарядов и соответственно результаты сепарации минеральной смеси большое влияние оказывает температура. Максимальный заряд, получаемый смесью минералов, обработанных реагентами, возникает при температуре 80–120 °С. Дальнейшее повышение температуры увеличивает проводимость диэлектриков, в результате чего уменьшается и величина заряда.

Лабораторные исследования и опытные испытания на установках опытного завода института «Гипроцемент», Маардуского химкомбината, опытной фабрики ПО «Беларуськалий», опытной установке Стебниковского калийного завода показали возможность переработки сильвинитовых руд Старобинского и Верхнекамского месторождений и полиминеральных сернокислых калийно-магниевых руд Стебниковского месторождений с применением метода электрической сепарации по следующим технологическим схемам:

- получение 95% хлористого калия при крупности сухого дробления руды до крупности 1,0–1,5 мм с предварительным сухим обесшламливанием руды;

- проведение предварительного обогащения сильвинитовой руды с сухим выделением части галитовых примесей (до 30%) с последующей переработкой обогащенной руды флотационным или галургическим методами;

- последовательное выделение из сернокислых калийно-магниевых руд нерастворимых примесей и калийно-магниевых минералов.

Необходимо отметить, что проведенные исследования показали, что особенностью применения метода электросепарации для обогащения сильвинитовых руд Старобинского и Верхнекамского месторождений является:

- необходимость сушки всего количества руды,

- сухое измельчение руды до крупности 1,0–1,5 мм для обеспечения требуемого качества готового продукта и минимизации потерь хлористого калия с отходами производства;

- поддержание низкой влажности окружающего воздуха на установках электросепарации;

- производительность установок электросепарации не менее 100–150 т/час.

Как показали технико-экономические расчеты с учетом климатических условий расположения Верхнекамского месторождения калийно-магниевых руд, применение метода электросепарации для переработки калийных руд с расположением цеха электросепарации на поверхности рудника требует значительных капитальных и эксплуатационных затрат по сравнению с переработкой руды флотационным или галургическим методами. Осуществление дробления руды, ее сушки, кондиционирования с реагентами и электросепарации в подземных выработках рудника со складированием галито-шламовых отходов в руднике улучшает ряд технико-экономических показателей, однако невозможность по условиям техники безопасности осуществления в подземных условиях сушки руды в аппаратах с открытым пламенем (возможно применение только более дорогой сушки токами высокой частоты) оказало сдерживающее влияние на развитие метода электросепарации калийных руд отечественных месторождений.

Технологии добычи руд

Для калийных рудников разработана технология и оборудование для выемки пластов переменной мощности и свиты сближенных пластов калийных руд, технология выемки пластов с регулярно оставляемыми целиками и комбинированной выемки с применением мощного самоходного оборудования.

В лабораториях ВНИИГа впервые обоснованы рациональные комплекты оборудования комбайновых комплексов, комбайнов типа ПК и «Урал», бункеров-перегружателей и самоходных вагонов.

В период 1975–1980 гг. под патронатом ВНИИГ на предприятиях калийной промышленности стали широко применяться барабанные фильтры БЛК-40, ленточные вакуум-фильтры, большегрузные центрифуги с пульсирующей выгрузкой осадка. Технология очистки выемки пластов комплексами «Урал 10 КС» и «Урал 20 КС» и слоевая раздельная выемка пластов комплексами КМК-97К позволила улучшить условия труда и увеличить производительность.