- Промышленность России в XXI веке

- Начало века. Не солью единой

- На берегах Невы

- Развитие проектной части

- 2012–2017. Вместе мы сильнее

- Ключевые объекты нового века

- От Кульмана к BIM-технологии

- 2017–2020. Горизонты успеха

- Золото галургии

- Вместо послесловия. Будущее начинается сегодня

Промышленность России в XXI веке

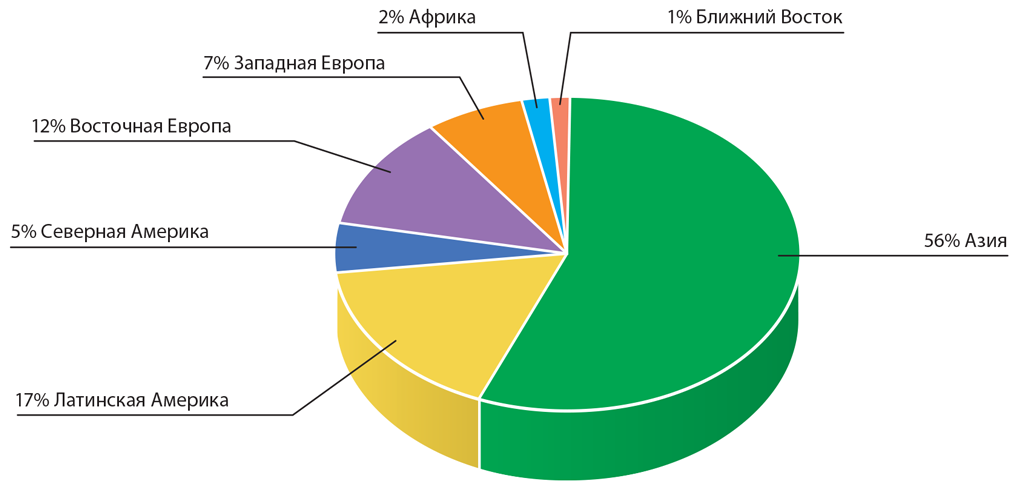

К началу XXI века российские калийные предприятия обладали реальной перспективой занять доминирующие позиции в мировой калийной индустрии. Соответственно формулировалась и основная задача отрасли — получение высококачественных стандартных и гранулированных калийных удобрений в объемах, обеспечивающих достойное положение на рынке. Это, в свою очередь, требовало дальнейшего развития минерально-сырьевой базы и производственных мощностей, обеспечения оптимального уровня их загрузки.

Одной из важных задач стало расширение товарной структуры калийной отрасли за счет предложения на рынке конкурентоспособной продукции, не только хлористого калия, но и других форм бесхлорных и комплексных удобрений, приобретение долгосрочных конкурентных преимуществ на мировом калийном рынке.

Б. Ю. Головков, д. т. н., генеральный директор ВНИИГ в 1987–2006 гг.

Все принципиальные технологические задачи продолжают решаться в Санкт-Петербурге. Спроектированные здесь предприятия достигли высоких технико-экономических показателей, производя стандартную и гранулированную продукцию, обогащенный карналлит для получения металлического магния на российских предприятиях, поваренную соль и сульфат калия. Постоянно расширялся круг заказчиков и сфера деятельности ВНИИ Галургии. К началу нового тысячелетия в институте функционировали разноплановые, объединенные конечной целью лаборатории физико-химических исследований, геологии, гидрогеологии, горная, технологическая, флотации и реагентов, автоматизации, экономики и другие.

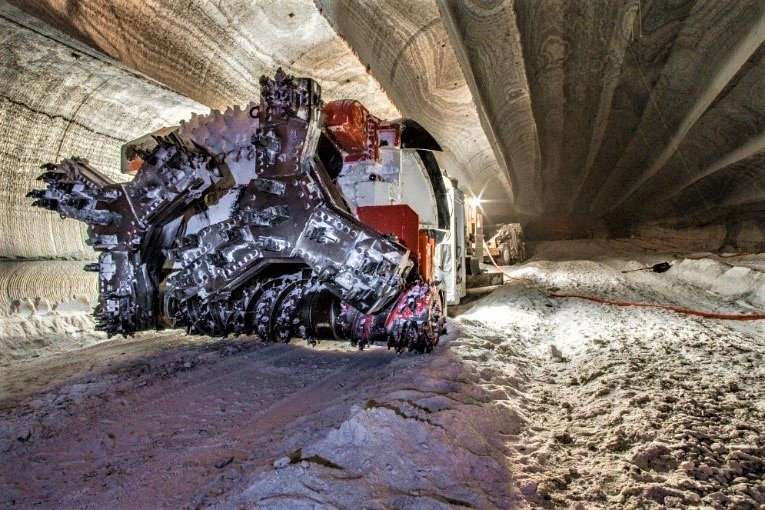

Ключевые результаты отечественной галургии в XX веке связаны с исследованием и разработкой Верхнекамского и Старобинского месторождений калийно-магниевых солей. Среди них — переход от буровзрывного способа добычи на полностью механизированную комбайновую выемку. Для решения этой задачи ВНИИ Галургии вместе с организациями горно-шахтного машиностроения и предприятиями отрасли научно обосновал, разработал и внедрил высокопроизводительные комплексы для добычи калийных руд в условиях камерной системы разработки. Институт разработал и реализовал в проектах калийных рудников технологию комбайновой выемки с панельно-блоковой схемой подготовки, обеспечивающей максимальную концентрацию горных работ.

В результате многолетних исследований и проектных разработок были созданы технологии получения галургического хлористого калия и обогащенного карналлита, основанные на горячем выщелачивании сильвина и карналлита из руды, соответственно, и новая низкоэнергоемкая флотационная технология. Кроме того, были разработаны и внедрены методы получения различных сортов мелкокристаллического, обеспыленного и гранулированного 95–96-процентного хлористого калия, а также 98–99-процентного хлоркалия для технических нужд.

Возможности института позволяли осуществлять замкнутый цикл — от проведения научно-исследовательских работ до проектирования промышленных предприятий и промышленного освоения разработанных технологий. Были спроектированы и введены в эксплуатацию Первый, Второй, Третий Соликамские рудоуправления, Первый, Второй, Третий, Четвертый Солигорские рудоуправления, Первый, Второй, Третий, Четвертый Березниковские рудоуправления — все мощностью более 1 миллиона тонн по готовому продукту, а также Дехканабадский завод калийных удобрений в Узбекистане. Спроектированы Мозырский сользавод, крупнейшие соледобывающие предприятия «Бассоль» и «Артемсоль», завод по производству сульфата натрия «Кучуксульфат», построен калийный терминал в Вентспилсе (Латвия).

Чрезвычайно важным, определившим во многом судьбу отрасли явилось своевременное решение о расширении присутствия специалистов института в местах расположения калийных производств и как следствие — создание лабораторий и филиалов. Эти филиалы выросли в самостоятельные организации, которые развивались в тесном взаимодействии с головным институтом.

Лучшие традиции проектировщиков и ученых-калийщиков продолжали и в Перми. С помощью коллег из Санкт-Петербурга Уральский филиал ВНИИГ быстро преодолел этап становления и перерос уровень комплексного подразделения. Здесь появлялись самостоятельные проектные отделы, собственная научная часть. Филиал начал выполнять весь комплекс проектных работ, разработку и внедрение новых технологий, работать над созданием и совершенствованием оборудования и строительных конструкций для калийной промышленности.

Становление Уральского филиала совпало с бурным ростом калийной отрасли. В бурные времена строительства комбинатов и фабрик головной ВНИИГ занимался проектированием новых предприятий, а филиал стал генеральным проектировщиком всех действующих рудоуправлений Верхнекамского калийного бассейна. И вполне закономерно был впоследствии преобразован в самостоятельный Уральский научно-исследовательский и проектный институт. Институт на Урале выполнял научно-исследовательские и проектные работы по реконструкции горно-химических предприятий, карьеров и шахт по добыче минерального сырья и строительных материалов, складов готовой продукции, полигонов твердых промышленных и бытовых отходов, природоохранных и гидротехнических сооружений.

В 1990-е годы калийная отрасль пережила сложные времена. ВНИИ Галургии (г. Санкт-Петербург) и Уральский научно-исследовательский и проектный институт (г. Пермь) прошли непростую процедуру акционирования. Оптимизация структуры, концентрация материальных и финансовых ресурсов на профильных направлениях позволили сохранить кадровый и научно-технический потенциал, продолжить в новых условиях традиции, заложенные в академический период и связанные с развитием как теоретических исследований, так и прикладных разработок.

Когда мы пришли на ВКМКС, там была буровзрывная выемка, мелкошпуровая отбойка, камерная система разработки. А наверху большие обводненные горизонты. В камере надо было пробурить шпуры, взорвать, проветрить — сидим ждем. Потом убираем отбитую породу скреперной лебедочкой, и все снова. Людей требовалось много, производительность труда была низкая. Наша лаборатория механизации горных работ, которую тогда возглавлял Вадим Львович Пинский, пришла к тому, что надо пробовать внедрить комбайн. И в итоге все рудники ВКМКС перевели на комбайновый способ. Добились капитального повышения производительности труда, не нарушали верхние слои — при взрывных работах все сотрясается, возможны трещины. А комбайн режет и режет, а массив остается спокойным. И на Украине внедрили комбайны. А то они там пилами пилили свою каменную соль.

Е. М. Богданов, начальник горного отдела ВНИИГ в 1976–1987 гг.

Е. М. Богданов — интервью

Из книги «Калий в прошлом, настоящем и будущем», Санкт-Петербург, 2001 г

К началу XXI века на повестке дня были новые решения по освоению участков ВКМКС в России, месторождений на постсоветском пространстве. Предстояло создать предприятия, отвечающие последнему слову техники и мировому опыту, развивая тандем «наука — проект» с опорой на производственный опыт.

Новые экономические реалии ставят перед наукой прикладные задачи: создание горных технологий, более полно учитывающих особенности залегания и строения продуктивных пластов и вмещающих пород; исследования физико-химических закономерностей кристаллизации солей и флотационного разделения минеральных составляющих, вовлекаемых в переработку калийно-магниевых руд различного состава, снижение затрат на производство (повышение извлечения, создание новых реагентов, новых аппаратов); разработка энерго- и ресурсосберегающих технологий получения высококачественных гранулированных, приллированных и комплексных удобрений.

Основой для решения новых задач стали результаты работы института и достижения отечественной калийной индустрии в предшествующие десятилетия, последовательная стратегия государства, а затем и частных компаний, которые делали ставку на постоянное взаимодействие науки и производства, комплексный подход ученых и проектировщиков ОАО «ВНИИ Галургии» и ОАО «Галургия» к проблемам добычи и переработки калийно-магниевых руд.

Начало века. Не солью единой

Способность выполнять работы комплексно — от поисковых работ и научного обоснования до завершенных проектов и сопровождения строительных объектов — в сочетании с современным менеджментом позволила институту успешно развиваться в новом веке и обеспечивать высокие показатели производственнохозяйственной деятельности.

От гипса до алмазов

В 1998–2002 годах в пермском институте открыты новые направления: сектор гидротехнических сооружений, группа обследования строительных конструкций зданий и сооружений, научно-исследовательские сектора геодинамических исследований и информационных систем

В 2002 году численность сотрудников, работающих на постоянной основе, достигла 265 человек. В том числе в институте работали 4 доктора и 7 кандидатов технических наук.

На фоне снижения заказов от калийщиков по профилю института пришлось пойти по пути диверсификации и осваивать новые направления деятельности. Так, в 2002 году институтом выполнен проект по увеличению мощности Камско-Устьинского гипсового рудника (Республика Татарстан). Осуществлено проектирование реконструкции кондитерской фабрики «Камская», Кунгурского завода гипсоволокнистых плит, Ергачинского карьера для фирмы «Кнауф», Южно-Саранского карьера хромитовых руд, проводились научно-исследовательские работы на калийных предприятиях Белоруссии и алмазных месторождениях Якутии. Выполняются научно-исследовательские и проектные работы для ОАО «Оренбургнефть».

Институт проводит большие объемы научных и проектных работ по охране окружающей среды, являясь автором разработки всех комплексов закладки выработанного пространства на месторождении, шламохранилищ и солеотвалов. Выполнены комплекс работ по захоронению отходов в НПО «Маяк» (Челябинская область), проект очистных сооружений ОАО «Ависма» (г. Березники), проекты полигонов твердых бытовых отходов в Березниках и Чайковском, ТЭО реконструкции очистных сооружений ООО «Пермнефтеоргсинтез» и целый ряд других.

В 2003 году ОАО «Галургия» по заказу ЗАО «Полигон-ЛТД» был разработан проект «Полигона твердых бытовых и промышленных отходов (ТБПО) «27-й км г. Сургут». В течение года этот объект был введен в эксплуатацию.

На подъеме

В первые годы нового века государство прилагает все силы для того, чтобы восстановить экономику страны, пришедшую в упадок в «лихие 90-е», вернуть себе роль регулятора взаимоотношений и гаранта безопасности в экономической сфере. Так, были приняты и введены в действие Федеральные законы №184-ФЗ «О техническом регулировании» (2002 год), №-190-ФЗ «Градостроительный кодекс Российской Федерации» (2004 год), другие нормативно-правовые акты. Экономика страны начинает подниматься на ноги.

Институт уверенно смотрит в будущее. Активно развиваются современные технологии проектирования САПР, продолжается укомплектование отделов и лабораторий квалифицированными специалистами.

С ростом объемов работ нужно было повышать производительность, и в этом нам очень помогла начавшаяся компьютеризация. При внедрении автоматизированных чертежных программ большую помощь оказали специалисты В. В. Хронусов (сектор СИС) и М. В. Тимаков (отдел ОСС), проводившие обучение. Одновременно осваивались геологические и картографические программные комплексы. Кроме того, специалисты отдела организовали разработку расчетных программ, которые для наших конкретных горных задач не существовали. К сегодняшнему дню внедрено более 20 программ, позволяющих автоматизировать решение значительного числа технологических задач и сократить время на расчеты. Безусловно, современные вычислительные средства и технологии способствуют достижению целей, но окончательное решение остается за специалистами. В основе успешной работы горно-механического отдела — квалифицированный персонал, умеющий работать в команде, многолетний опыт и уважение сложившихся в коллективе традиций.

А. А. Романовский, начальник горно-механического отдела в 2005–2011гг., интервью

В 2005 году АО «Галургия» получило приглашение участвовать в конкурсе на проектирование документации для строительства комбината по производству калийных удобрений на базе Гремячинского месторождения в Волгоградской области. Это был первый в России прецедент разработки калийного месторождения с нуля за последние 30 лет.

В это же время начались масштабные проекты на объектах Верхнекамского месторождения калийных солей: расширение солеотвала №4, проектирование поверхностных объектов 4-го Березниковского рудника, отработка шахтного поля Быгельско-Троицкого участка.

Вадим Владиленович Ванк, ныне технический директор АО «ВНИИ Галургии», встретил новый век заместителем начальника ОКСа «Уралкалия», а через несколько лет возглавил это подразделение. Он вспоминает те годы:

«Не все стройки были масштабные, шло поддержание мощностей, зданий и сооружений. Активно развивался и строился Третий Березниковский, закладывался новый солеотвал, реконструировался цех сушки и грануляции, запускались новые технологии. Строился, кстати, цех стеклопластиковых труб для гидрозакладки — это было новое веяние в отрасли, и «Уралкалий» принял решение иметь собственное производство. Цех был построен и запущен, и я принимал непосредственное участие в этом проекте.

Пересекались ли мы в то время с «Галургией»? Это неотъемлемо. Говоришь «Галургия» — получаешь «Уралкалий», и наоборот. Все проекты для Березников в то время делали в Перми, Санкт-Петербург больше работал на Соликамск, то есть на «Сильвинит».

И технологию гидрозакладки разрабатывали в Перми, она тогда была в начале пути. Эта технология неразрывно связана с именем Бориса Александровича Борзаковского. Я был с ним знаком лично, но познакомились, когда я уже работал в «Галургии».

Ствол для СКРУ-2

В 2004 году В. В. Ванк по приглашению А. Я. Гринберга и С. С. Наконечного, в то время директора проектной части, перешел ГИПом в «Галургию». Своим первым учителем на новом месте он называет Анатолия Александровича Коньшина: «Сидели в одном кабинете, я всегда мог спросить о тонкостях ремесла и всегда получал ответ. Вообще вписываться в коллектив было просто. «Галургия» — это единая семья, она сохранила этот дух, как в песне — «где без спроса ходят в гости». Очень доброжелательная атмосфера, все готовы помочь, поделиться».

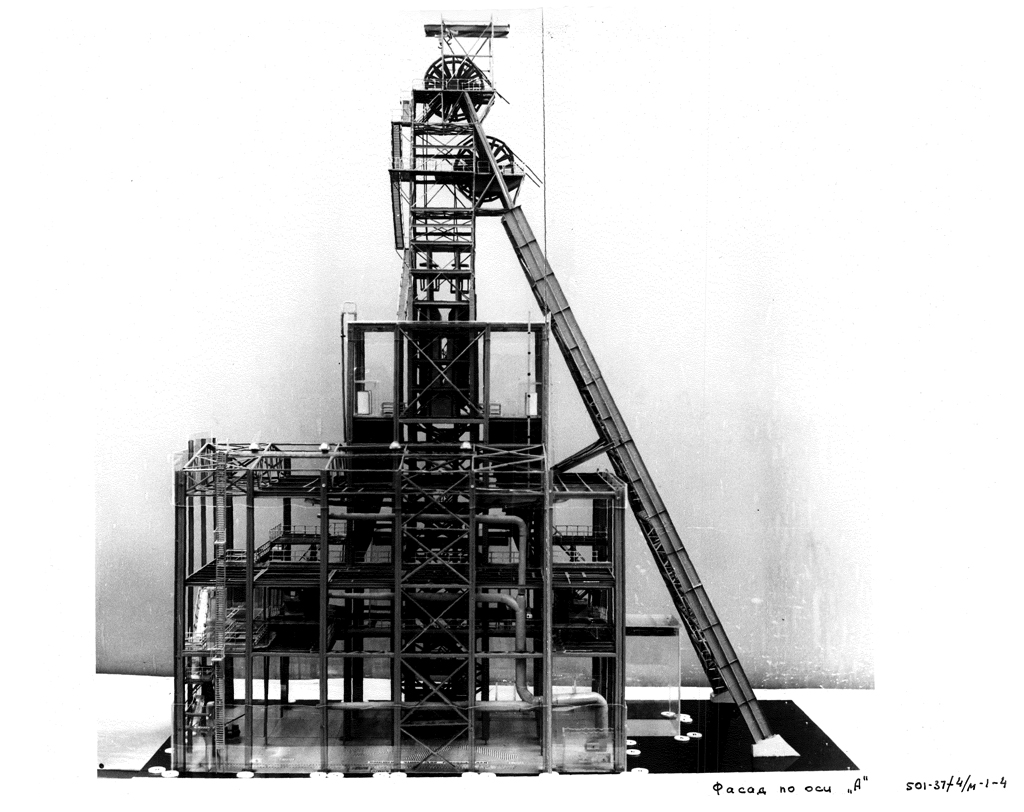

С 2005 года институт работает над проектной документацией на реконструкцию пятого шахтного ствола рудника Соликамск-2. К этому времени ствол уже 20 лет находился на консервации. Институт выполнил строительные проекты по зданиям и сооружениям, подземному комплексу, копру.

Второй Соликамский комбинат стал первым рудоуправлением, которое поручили В. В. Ванку как ГИПу. И это решение он называет не иначе, как судьбой. Если в прошлые годы работали в основном на поддержание мощностей, то в 2005–2006 годах «Сильвинит» принял решение о строительстве нового ствола для расширения мощностей СКРУ-2.

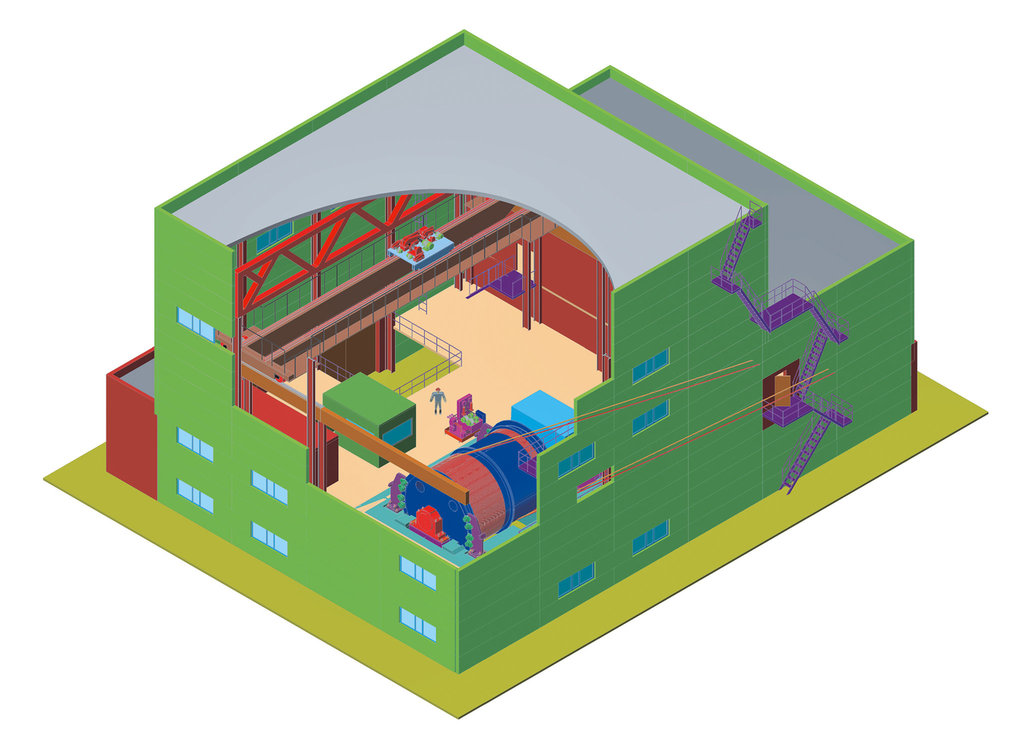

Поверхностный горный комплекс ствола №5 СКРУ-2

Шахтная подъемная машина ствола №5 СКРУ-2

«Вообще ствол — уникальное сооружение, они строятся не так часто. Запускается рудник, строится ствол. Если рудник живет 50 лет, то и ствол столько же. Строится новый рудник — строится новый ствол. Так что повезло, что мы имели счастье строить такое сооружение», — вспоминает В. В. Ванк.

Выработка на пятом стволе была пройдена в советское время, затем ствол был заморожен и законсервирован. А расконсервация — процесс сложный, обнаружилось много дефектов, пришлось повозиться с восстановлением несущей способности…

Дело осложнялось тем, что в 2007 году была введена Главгосэкспертиза, которую с учетом масштабов и уровня ответственности должны были проходить все горные технологические проекты. Проекты уровнем пониже по-прежнему рассматривались на уровне Ростехнадзора либо территориальной экспертизы.

«Это был ключевой проект, дело было новое, не все было в компетенции «Галургии», надо было привлекать много субподрядчиков. В частности, привлекали Челябинскую ПСК — «Проектстальконструкция», чтобы разработать металлоконструкции копра, здания подъемных машин. Плюс подготовка к экспертизе. Бывало, что свой день в 8 утра начинали в моем кабинете и А. Я. Гринберг, и С. С. Наконечный, решая вопросы по этому проекту. Этот проект повысил мои компетенции в разы», — отмечает В. В. Ванк.

Проект был завершен в 2009 году, и он первым в постсоветское время на ВКМКС прошел Главгосэкспертизу в Москве.

Разработала «Галургия» и проект установки новой скиповой подъемной машины для рудника Березники-2. До этого времени подъемные машины не менялись с момента запуска рудников. Замена старой машины на новую подъемную установку на БКПРУ-2 прошла успешно. Этот проект положил начало повсеместной замене подъемной техники на рудниках компании «Уралкалий».

Главное — безопасность

В 2007 году в «Уралкалии» был реализован первый в России проект по строительству на глубине 400 м под землей склада для хранения сильвинитовой руды. Склад представлял собой горную выработку длиной 223 м, шириной 17 м и высотой 16 м. Он был оснащен уникальным высокотехнологичным оборудованием, в том числе подвесными и перемещающимися конвейерами и специальными кратцер-кранами для работы в шахтах. Реализация проекта заняла 6 лет. Склад на руднике Четвертого Березниковского рудоуправления, вмещающий 50 тысяч тонн руды, позволил повысить производительность комбайновых комплексов и обеспечить планомерную выдачу руды на поверхность для ее дальнейшей переработки.

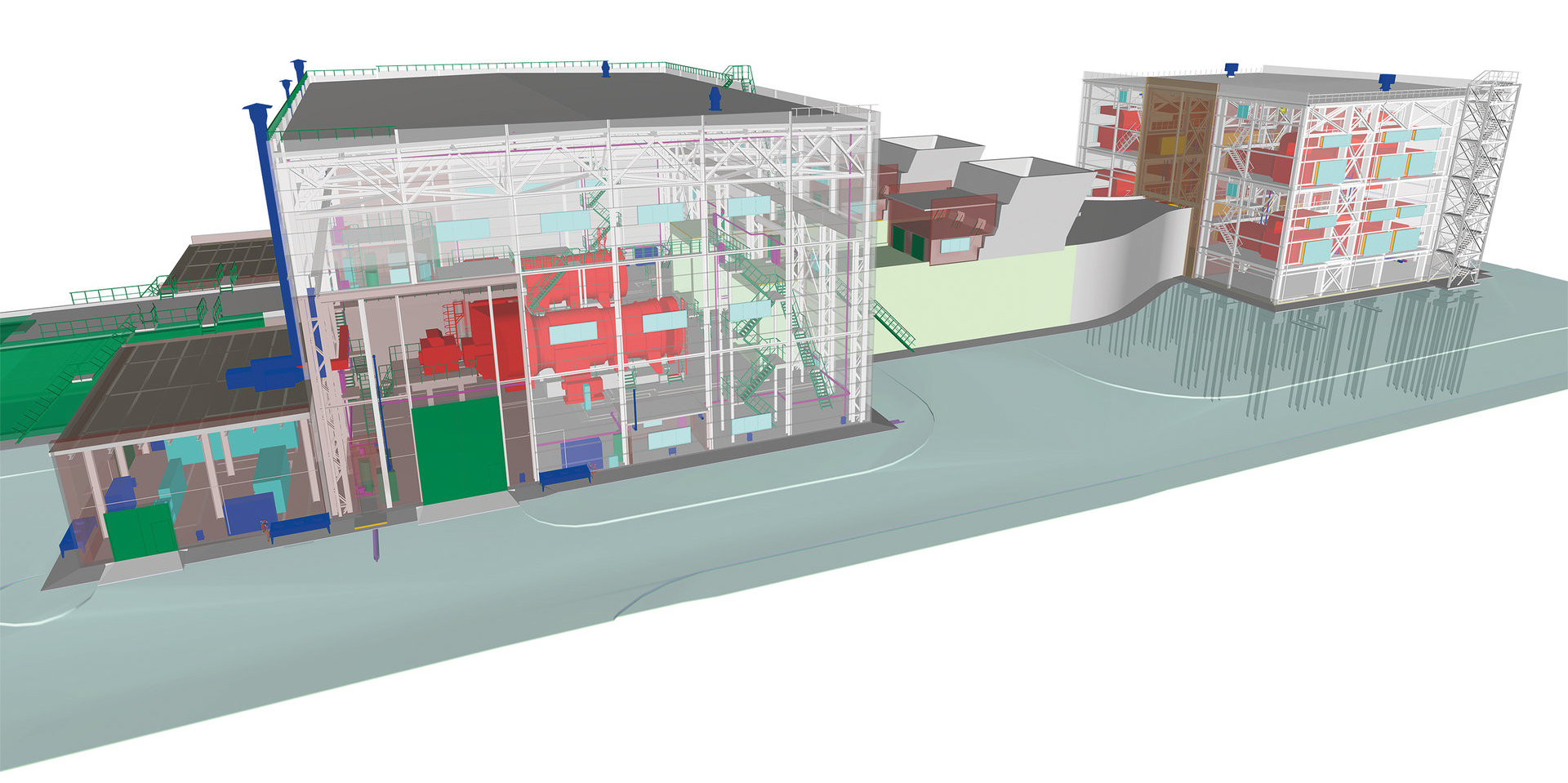

Визуализация «Склад БКПРУ»

Строительство подземного склада сильвинитовой руды. Рудник БКПРУ-4

Институт один за другим реализует крупные проекты. Но при этом продолжается повседневная, кропотливая работа по обеспечению эффективности и безопасности действующих предприятий «Уралкалия».

«Для обеспечения промышленной безопасности при отработке юго-восточной части шахтного поля рудник БКРУ-2 переходит на новые параметры отработки сильвинитовых пластов. Второму руднику предстоит вести очистную выемку на участках с пониженной прочностью горных пород, высоким содержанием нерастворимого остатка в руде, расслоением пород, лежащих над горной выработкой.

Осложняла горные работы дополнительная нагрузка на целики, находящиеся в районе действия горного давления от солеотвала, и зона так называемого Зырянского сдвига, где залегают сильвинитовые пласты с ослабленной прочностью пород. Эта аномальная зона захватывает все панели юго-восточного участка шахтного поля. Поэтому очистная выемка должна здесь вестись с особыми мерами предосторожности, чтобы не нарушить слой водозащитной толщи. ОАО «Галургия» совместно с УрО РАН и специалистами ОАО «Уралкалий» определяют условия отработки, при которых должно происходить плавное опускание земной поверхности за счет постепенного разрушения целиков. Добычу руды в пределах Зырянского сдвига будут вести с нагрузками, рассчитанными для таких аномалий», — пишет в 2007 году газета «Соль земли».

Рудник переходит на новые условия добычи — на отбойку руды с оставлением широких междукамерных целиков. Это дает вескую гарантию безопасности горных работ на участке шахтного поля, находящемся в зоне Зырянского сдвига. Но при этом ускоряется отработка уже подготовленных запасов. А значит, для сохранения мощности рудника требуется строительство новых панелей — прочного задела на будущее. Для ускорения подхода к новым промышленным пластам и вскрытия панелей специалистами ОАО «Галургия» предложен интересный проект, предусматривающий ведение подготовительных работ с двух сторон шахтного поля. Он позволил вести отбойку руды на новых панелях сразу с двух направлений.

Газета «Соль земли»

На берегах Невы

История и современность

ВНИИ Галургии принадлежит ведущая роль в научном и проектном обосновании новых горно-технических решений, развитии технологии и решении вопросов механизации горных работ калийных рудников. Так в конце шестидесятых годов двадцатого века при участии ВНИИГа был совершен переход к новым технологиям добычи калийных солей: от буро-взрывных работ к комбайновой выемке. Применение комбайнов потребовало кардинального изменения схем подготовки и отработки шахтных полей, панелей и блоков.

У нас была буро-взрывная выемка, в конце шестидесятых мы осуществили переход на комбайновую, которая потребовала иной подготовки. Один комбайн давал в три-четыре раза больше, чем бригада буро-взрывных работ. При нашем участии впервые был осуществлен на Верхнекамском месторождении переход от буро-взрывной выемки с веерной отбойкой полностью на комбайновую выемку. Мы получали от лаборатории Пинского исходные данные по нагрузкам комбайнов, по самоходным вагонам и т. д. Все, что они внедряли: самоходные вагоны, бункер-перегружатели — все это приходило сразу к нам, и мы закладывали в проекты. Дорога от научных работ до внедрения в проект сокращалась.

Е. М. Богданов, начальник Горного отдела ВНИИГ в 1976–1987 гг., интервью

Комбайновая выемка сильвинитовых и карналлитовых пластов на Верхнекамском месторождении была внедрена при непосредственном участии сотрудников горной лаборатории ВНИИГа под руководством кандидата технических наук Вадима Львовича Пинского. Вадим Львович работал в институте с 1965 года в должности заведующего горной лаборатории, а затем начальника объединенного научно-проектного горного отдела.

По результатам научно-исследовательских и проектных работ отдела осуществлено техническое перевооружение калийных рудников «Уралкалия», внедрено и освоено применение комбайнов типа ПК и «Урал» в комплексе с самоходными вагонами 5ВС-10 и 5ВС-15 и бункер-перегружателями БП-2 и БП-3.

В дальнейшем научно-проектным горным отделом для рудников Ново-Соликамского и Четвертого Березниковского калийных заводов была разработана и внедрена панельно-блоковая схема подготовки. Эта схема позволила увеличить производительность по сильвинитовой руде одной шахтной панели до трех миллионов тонн в год. Панель — это выемочная единица шахтного поля, где ведется отработка полезного ископаемого. Новая схема подготовки позволяла сосредоточить в одной панели большее количество комбайнов. Первоначально в одной панели размещались два добычных комбайна, а панельно-блоковая подготовка позволяла производить отработку одной панели 5–6 комбайнами одновременно. Соответственно производительность панели выросла в два-три раза. Это позволило сконцентрировать горные работы и с единицы площади добывать единовременно большее количество руды.

В семидесятые годы двадцатого века началось проектирование новых крупнейших калийных предприятий страны: Ново-Соликамского (СКРУ-3), Четвертого Березниковского и Четвертого Солигорского калийных заводов.

Проекты заводов создавались «с нуля» и включали в себя рудники с подземной добычей руды, обогатительные фабрики, перерабатывающие добытую руду, и инфраструктуру, обеспечивающую их работу. Коллектив проектной части в Ленинграде в этот период насчитывал порядка семьсот-восемьсот человек. В составе института работало более десяти проектных отделов: горный отдел, механо-технологический, строительный, электротехнический, сантехнический, конструкторский, автоматизации, подземного выщелачивания, генплана и транспорта, сметно-экономический, оборудования, технический.

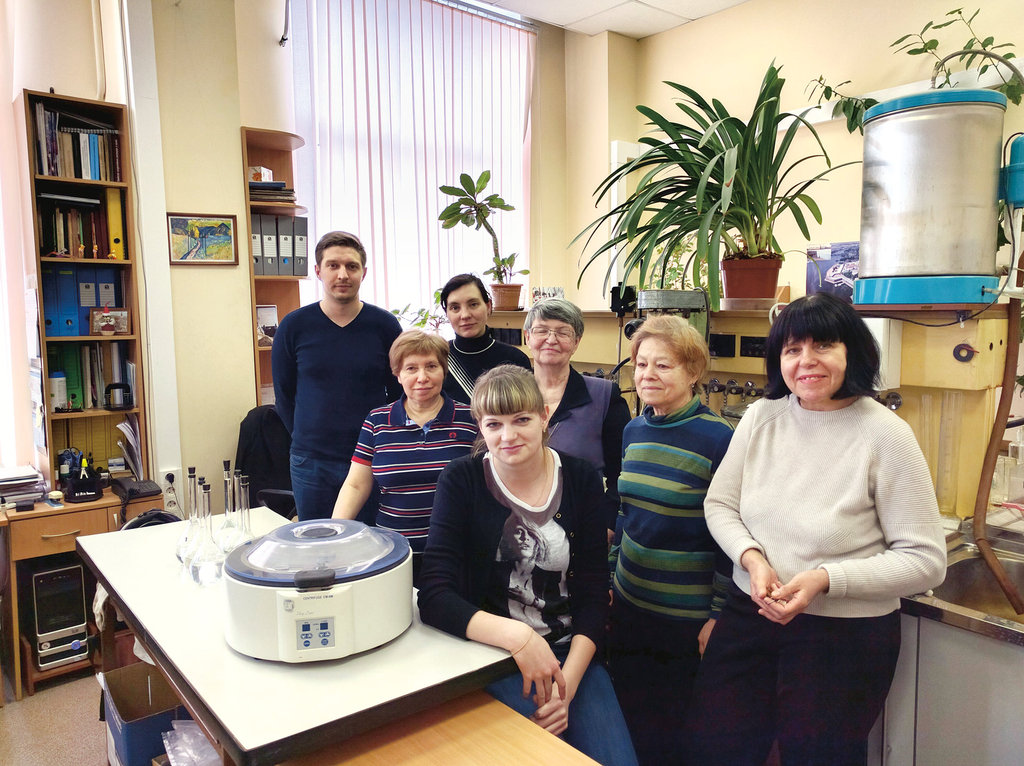

Геологическая лаборатория, Санкт-Петербург

Горный отдел, Санкт-Петербург

Горный отдел, Санкт-Петербург

Сметно-Экономический отдел, Санкт-Петербург

Механо-технологический отдел, Санкт-Петербург

Отдел генерального плана и транспорта, Санкт-Петербург

Отдел автоматизации, Санкт-Петербург

Отдел информационных технологий, Санкт-Петербург

Электротехнический отдел, Санкт-Петербург

На разработку проектов крупных предприятий с созданием полного объема проектной и рабочей документации уходило до десяти лет. Проектная документация проходила ряд экспертиз, включая экспертизы Госстроя и Госгортехнадзора. Проекты особо крупных и дорогостоящих предприятий дополнительно проходили экспертизу Академии наук и утверждались Советом Министров.

Новая волна строительства калийной отрасли позволила на порядок увеличить мощности производства калийных удобрений в СССР.

Четвертый Солигорский был запущен в 1979 году. Ново-Соликамский завод введен в строй в 1983 году, Четвертый Березниковский — в 1987 году. Общая мощность по добыче руды этих гигантов составила 36,4 млн т, что обеспечило производство хлористого калия в объеме 9 млн т в год.

«Кроме этого ВНИИГ разрабатывал и другие проекты, это был государственный комплексный институт. Мы занимались всем связанным с добычей и переработкой водорастворимых полезных ископаемых. Это не только добыча калийных руд, но и добыча пищевой каменной соли, технических солей. Артемовское месторождение каменной соли (Украина) — это целиком проект ВНИИГа. Мозырское месторождение в Белоруссии — выпуск соли «Экстра», проект нашего института. В Аванском солеруднике в Армении мы проектировали соледобычу, а также солелечебницу для людей с болезнями легких. Для нее использовалось выработанное пространство: создавались специальные камеры для лечения. Кроме этого в выработанных пространствах мы проектировали овощехранилища. Также у нас были различные проекты, связанные с добычей озерных солей: Кара-Богаз-Гол, богатейшая кладовая солей, Баскунчак, где проектировали добычу соли плавучими комбайнами. В Волгограде проектировали добычу и производство бишофита, которым лечат ревматизм и болезни суставов. Проектировали озокеритовые рудники. Занимались проектированием в подмосковных бассейнах добычи сапропеля, это нетрадиционное органическое удобрение и лечебный продукт. У института был очень широкий спектр направлений деятельности», — вспоминает Н. В. Мясоедов.

Разработки ВНИИГ по обеспечению потребностей страны в расширении производства минеральных удобрений были бы невозможны без высококвалифицированных специалистов в области горной химии. Значительный вклад в проектную деятельность института внесли специалисты, руководившие проектами и принимавшие участие в проектировании строительства горнодобывающих предприятий в разные годы.

Перечислим некоторых непосредственных участников создания калийных предприятий:

- Борис Константинович Беляев, главный инженер проекта. Руководил проектированием Кингисеппского комбината «Фосфорит» и сульфатных комбинатов «Карабогазсульфат» и «Кучуксульфат».

- Александр Вениаминович Калач, начальник отдела генплана и транспорта, участвовал в разработке практически всех проектов, выполняемых институтом в 70–90-е годы двадцатого века, в том числе крупнейших калийных предприятий Советского Союза Четвертого Березниковского, Третьего Соликамского и Четвертого Солигорского калийных заводов.

- Валерий Иванович Лапко, главный инженер проекта. Руководил проектированием крупнейшего отечественного калийного предприятия — Четвертого Березниковского калийного завода. Как основной разработчик пусковых комплексов успешно курировал его строительство до ввода завода в эксплуатацию в 1987 году. Руководил и непосредственно участвовал в развитии отечественной соляной и сульфатной отраслей промышленности, разрабатывая проекты Мозырского солевыварочного комбината по производству соли «Экстра» (Белоруссия), солерудников «Артемсоли» (Украина), солепромысла на озере Баскунчак (Астраханская обл.), Яр-Бишкадакского рассолопромысла (Башкирия), сульфатных предприятий «Карабогазсульфат» (Туркмения) и «Кучуксульфат» (Алтайский край).

- Евгений Дмитриевич Левыкин, главный инженер проекта, затем главный инженер института (с 1969 г.). Один из инициаторов внедрения на Солигорских рудниках систем разработки с плавным опусканием кровли на податливых целиках и повышенным извлечением полезного ископаемого из недр. При его непосредственном участии разработаны новые технические решения, позволившие значительно повысить эффективность работы Солигорских обогатительных фабрик (внедрение противоточной промывки шламов, усовершенствование реагентных режимов флотации и процессов обезвоживания и фильтрации конечных продуктов обогащения и отходов).

- Юлий Абрамович Окраинский, начальник отдела автоматизации. Участвовал в разработке проектов практически всех отечественных предприятий калийной и соляной промышленности, включая рудники, рассолопромыслы, солепромыслы, обогатительные галургические и флотационные фабрики. Большой объем проектных работ, касающихся автоматизации производственных процессов, выполнялся и для зарубежных партнеров в Болгарии (Мировский рассолопромысел), Ливии (получение металлического магния и хлора), Китае (производство синтетического карналлита), Исландии (получение карналлита из морской воды), Египта (получение окиси магния), Иордании и Ирана (получение сульфата калия), Ирака (получение окиси магния) и др.

- Владимир Григорьевич Перченко, руководитель группы сантехнического отдела. Проектировал инженерные сети и сооружения ПО «Артемсоль», КПО «Фосфорит», Первого и Второго Соликамских рудоуправлений. В 1973 году назначен главным инженером проекта одного из крупнейших проектируемых предприятий на Верхнекамском месторождении — Ново-Соликамского калийного завода, успешно введенного в эксплуатацию в 1983 году при его непосредственном участии.

- Владимир Александрович Резников, начальник отдела подземного выщелачивания. Разрабатывал проекты рассолопромыслов, осуществляющих добычу полезных ископаемых методом подземного растворения через скважины, пробуренные с поверхности земли, и являющихся сырьевыми базами предприятий пищевой, химической и бумажной промышленности.

- Зиновий Матвеевич Розенберг, главный инженер проекта, руководил проектом Четвертого Березниковского завода.

- Аркадий Владимирович Хозиков, во ВНИИГе работал с 1962 года в механо-технологическом отделе руководителем группы, позднее главным специалистом и начальником отдела. Опытнейший проектировщик-компоновщик технологического и транспортного оборудования обогатительных фабрик практически всех калийных, соляных, сульфатных и фосфатных производств Березников, Соликамска, Солигорска, Мозыря, Авана, Явана и др. Проектировал установки гранулирования, обеспыливания, облагораживания, затаривания, упаковки.

Александр Вениаминович Калач

Евгений Дмитриевич Левыкин

Владимир Григорьевич Перченко

Владимир Александрович Резников

Аркадий Владимирович Хозиков

Борис Константинович Беляев

Валерий Иванович Лапко

Юлий Абрамович Окраинский

Руководили ГИПами главные инженеры ВНИИГа. Первым главным инженером с 1967 года был Владимир Николаевич Белов, после него Евгений Дмитриевич Левыкин (1969–1974 гг.), затем Михаил Иванович Шиман, дальше с 1981 г. Лоэнгрин Христофорович Агурицев, после него Евгений Павлович Королёв (1984–1991 гг.), потом Юрий Владимирович Букша (1991–2006 гг.) и Аркадий Семенович Шнейдер (2006–2008 гг.).

С 2002 года заместителем главного инженера ВНИИГ становится Николай Викторович Мясоедов, до этого возглавлявший горный отдел. Он вспоминает:

«По существу, главный инженер института (а им в это время был А. С. Шнейдер) традиционно руководил проектной частью, решая стратегические производственные и финансовые вопросы с заказчиками и субподрядчиками, научной частью института, а я, как его заместитель, вел всю оперативную работу, руководя ГИПами и начальниками проектных отделов. Разработка и выпуск проектной документации, рассмотрение и утверждение основных технических решений, сроки, качество документации — все это входило в поле моей деятельности. Очень благодарен Аркадию Семеновичу за науку руководить людьми, не видел равных ему в умении убеждать, обосновывать, привлекать на свою сторону людей, ставить перед ними задачи, которые потом успешно решались. С 2006 года я стал главным инженером, директором ВНИИГ в то время был Юрий Владимирович Букша, он же руководил научной частью».

Одним из самых масштабных, обращенных в будущее проектов начала века стал Балтийский балкерный терминал (ББТ). Современный специализированный комплекс был построен по проекту ВНИИ Галургии в морском торговом порту Санкт-Петербурга и успешно эксплуатируется с 2002 года. Терминал включает складское хозяйство для хранения 250 тысяч тонн продукта, высокопроизводительную систему двух причалов с морским грузовым фронтом длиной 470 м при глубине акватории 12 м, двух станций разгрузки вагонов и железнодорожных грузовых путей, реагентное отделение для обработки удобрений перед погрузкой, а также транспортную систему.

Один из лучших калийных терминалов в мире благодаря количеству и протяженности выставочных, приемо-отправочных путей дает возможность гибко производить перевалку до 5 млн тонн удобрений в год. Исключительно развитая технологическая схема конвейерного транспорта, расположенного в крытых галереях, позволяет оперативно направлять насыпной груз не только на причалы, но и распределять его между складами.

Каждый год, кроме стройки новых объектов, идет реконструкция действующих. Преимущество комплексного института в том, что существует научная часть, которая ведет исследовательские работы. Это с одной стороны поисковые работы, изобретение нового: новые технологии, новые режимы, новые реагенты. Открытия и изобретения повышают эффективность обогатительных работ, повышают извлечение полезных ископаемых. Они же понижают энергозатраты, повышая тем самым эффективность добычи, удешевляют производство. Появляется более производительное оборудование.

Идет совершенствование процесса добычи и переработки полезного ископаемого. Появляется новое, проверяется, испытывается опытным путем. Сначала проходят испытания, год-два, чтобы обеспечить безопасность.

В эти годы ВНИИГ выполняет большие объемы научных и проектных работ, направленных на развитие химической промышленности и особенно калийной отрасли. Разработки института широко применяются на предприятиях ВКМКС.

Анна Владимировна Паскина, в те годы старший научный сотрудник, а с 2016 года заведующая научно-исследовательской лабораторией технологии удобрений и солей, рассказывает, какие задачи решает ВНИИГ на этом направлении:

«Наша лаборатория занимается вопросами галургической переработки растворимых сильвинитовых и карналлитовых руд. Галургический способ, то есть растворение руды при высоких температурах с выщелачиванием полезных компонентов и последующей вакуум-кристаллизацией при охлаждении, — это направление, которым занимается только наш институт. Отличие галургического хлористого калия от флотационного в том, что эта технология позволяет получать продукт с 99-процентным содержанием основного вещества. Флотационный способ дает только 95-процентный хлористый калий.

На «Уралкалии» работают три галургические фабрики. Основное, более масштабное производство — на БКПРУ-4, затем Первый Соликамский и небольшая карналлитовая фабрика на базе СКРУ-1, которая выпускает специфическую продукцию — обогащенный карналлит, который подается конвейером на расположенный рядом магниевый завод.

БКПРУ-4 — наиболее современное предприятие, его первая линия введена в эксплуатацию в 1992 году, долгое время она оставалась единственной. В 2000-х годах руководством «Уралкалия» было принято решение о расширении производства и вводе еще одной линии, и наши работы в течение последних 20 лет связаны с расширением объемов производства на БКПРУ-4.

Что касается СКРУ-1, это старейшая фабрика на территории бывшего СССР, но она работает очень хорошо. Это был проект нашего института ВНИИГ, он позволил в дальнейшем на том же самом оборудовании, уже не самом передовом, значительно увеличить объемы производства. В том числе мы выполняли ряд работ по техническому перевооружению, давали исходные данные для проектирования. Это, пожалуй, наиболее успешная наша работа для «Уралкалия». Особенность СКРУ-1 в том, что люди там работают подолгу, опыт передается из поколения в поколение, что очень важно в таком производстве».

Визуализация СКРУ 1 ПУ 17

Визуализация

На химической фабрике БКРУ-4 по проекту и под руководством специалистов Санкт-Петербургского института в эти годы было модернизировано отделение растворения. Внушительный объем работ удалось уложить в период капитального ремонта рудоуправления, монтаж новой технологической схемы, разработанной под руководством Ю. В. Букши и к. т.н. Ю. С. Сафрыгина, был выполнен в короткие сроки.

Благодаря успешной реализации программы «Уралкалия», направленной на повышение товарного извлечения хлористого калия, к 2007 году объемы производства удобрений на БКРУ-3 увеличились почти в два раза. Товарное извлечение хлористого калия из руды возросло на несколько процентов. Это при том, что рост извлечения даже на десятую долю процента ощутимо отражается на объемах конечного продукта.

На процент извлечения работает все: своевременная замена устаревшего оборудования и качественно проведенные ремонтные работы, модернизация технологических схем. Лабораторией флотации и реагентов научной части АО «ВНИИ Галургии» под руководством С. Н. Титкова в тесном сотрудничестве с ПАО «Уралкалий» были разработаны новые реагентные режимы флотационного обогащения калийных руд. В конце 90-х годов в России было прекращено производство основного реагента для флотационного обесшламливания калийных руд — оксиэтилированных жирных кислот, и над флотационными калийными фабриками ПАО «Уралкалий» нависла угроза их остановки. Лабораторией флотации и реагентов научной части АО «ВНИИ Галургии» в кратчайшие сроки было разработано и осуществлено промышленное применение новых реагентных режимов флотации шламов с применением в качестве собирателя шламов оксиэтилированных фенолов и оксиэтилированных аминов (С. Н. Титков, Н. Н. Пантелеева, С. Н. Алиферова). Для повышения показателей флотации сильвина из руд с содержанием нерастворимых примесей более 3% разработана технология сильвиновой флотации с применением реагента-депрессора шламов КС-МФ вместо ранее использовавшейся сульфит-спиртовой барды, обеспечивающего эффективное уменьшение сорбции катионного собирателя на шламах, не взаимодействующего с алкиламинами и не ухудшающего показатели сгущения шламов (Т. М. Гуркова). Осуществлена флотация сильвина с применением в качестве вспенивателя гликолевого эфира, оказывающего сильное диспергирующее действие на коллоидное состоянием алифатических аминов в солевых растворах и активирующего флотацию сильвина с повышением температуры солевого раствора и содержанием в нем хлорида магния (к. т.н. Л. М. Пимкина, Н. Н. Пантелеева, ведущий научный сотрудник Т. М. Гуркова). На основании исследований лаборатории флотации и реагентов института в последние годы предложены усовершенствованные составы собирателей и депрессора шламов, прошедшие положительные промышленные испытания (зав. лабораторией флотации и реагентов А. В. Конобеевских, ведущий научный сотрудник Е. И. Афонина).

Планы на будущее

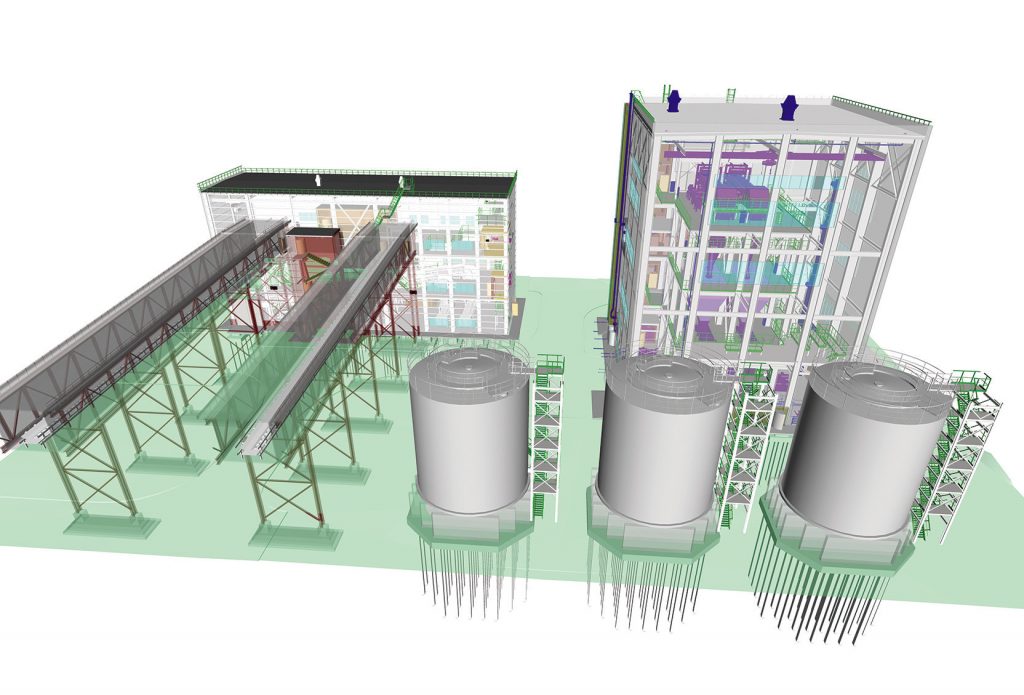

В последние годы планируется очередной рост строительства новых объектов. Намечается ввод новых предприятий. Питерская площадка занимается разработкой документации Половодовского калийного комбината. Этот объект будет строиться практически с нуля. На новом месте институт спроектировал огромный горно-добывающий комплекс.

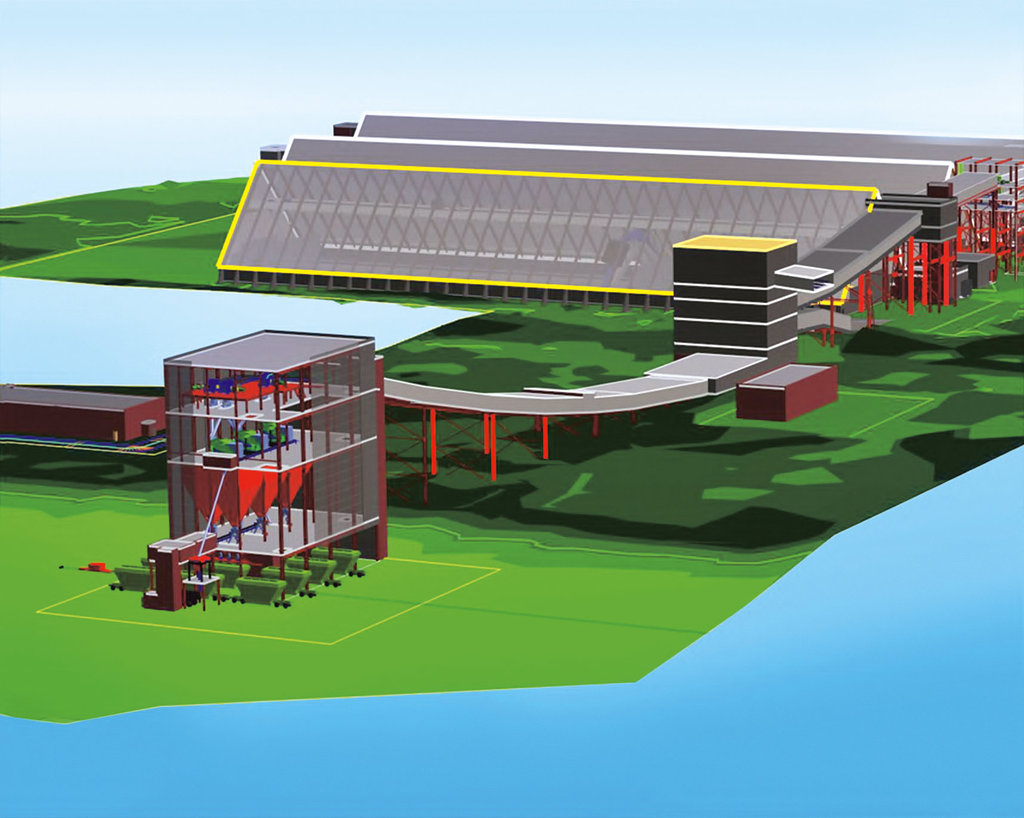

Рудник Усть-Яйвы проектирует Пермская площадка. Этот рудник — тоже новый объект для восполнения сырьевой базы БКПРУ-3. Это так называемые проекты Greenfield — новое «непаханое» поле.

Визуализация «ГВУ Усть Яйва»

В настоящее время институт планирует в сотрудничестве с одной из немецких компаний разработать и испытать метод подземного растворения для добычи карналлита. Этот метод заключается в закачке воды через скважины, пробуренные с поверхности до карналлитого пласта, растворении карналлита, извлечении полученного насыщенного рассола и обогащении его на действующей обогатительной фабрике с получением готового продукта. Работы проводятся без нахождения людей под землей. «Уралкалий» поддерживает это направление. Новые проекты института по значимости не менее советских, знаковых проектов 70–80-х годов.

2007–2012. На уровне новых задач

Основным заказчиком научно-исследовательских и проектных работ в калийной отрасли в эти годы является ОАО «Уралкалий», который эксплуатирует семь калийных предприятий в городах Березники и Соликамск и планирует строить новые. Институты в Санкт-Петербурге и в Перми активно работают на ключевых направлениях исследовательских и проектных работ, направленных на эффективную разработку Верхнекамского месторождения.

Постоянные контакты со специалистами-калийщиками из Канады, Германии и Беларуси, проектировщиками из Москвы, Минска, Киева, Екатеринбурга способствуют применению передовых технологий и разработок.

ОАО «Галургия» получает широкую известность в России и за рубежом, проектирует не только калийные, но и соляные и гипсовые рудники. Среди заказчиков — ОАО «Акрон» (Талицкий ГОК, Пермский край), Дехканабадский завод калийных удобрений (Узбекистан), ОАО «Илецксоль» (Оренбургская область), гипсовые предприятия: ООО «КНАУФ-Гипс-Новомосковск», ООО «ГиПоР-М» (Чувашия), Пешеланский гипсовый завод «Декор-1» (Нижегородская область), Камско-Устьинский рудник и ООО «Фоника-Гипс» (Татарстан). Институт выполняет проектные работы для предприятий Тюменской (Ноябрьский ремонтно-механический завод), Тульской областей, ведет научные исследования в Якутии.

Среди достижений научной части института в этот период выделяется разработка технологий закладки выработанного пространства калийных рудников. Время показало, что для обеспечения безопасности объектов на земной поверхности закладка стала одним из самых насущных вопросов. Практика подтвердила выводы ученых «Галургии»: наиболее эффективной в условиях ВКМКС является гидравлическая закладка.

Таких объемов закладочных работ, которые производятся в «Уралкалии», нет ни в одной калийной компании мира. Это обусловлено не только политикой компании, но и безусловными научными достижениями специалистов «Галургии», в первую очередь, единственной в России и СНГ лаборатории закладки под руководством Бориса Александровича Борзаковского.

Важное направление исследований и промышленных испытаний специалистов «Уралкалия» и сотрудников научной части «Галургии» — разработка и внедрение проектов, направленных на улучшение качества руды, поступающей на обогащение, повышение извлечения калия из сильвинитовой руды, обеспечение качества готовой продукции. Все крупные проекты по развитию сушильно-грануляционных отделений, корпусов фабрик, внедрению нового технологического оборудования на березниковских и соликамских площадках «Уралкалия» реализуются при участии «Галургии». В их числе и проекты по развитию мощностей, производящих продукцию премиум-класса, — гранулированные калийные удобрения.

Так, в 2008 и 2010 годах реконструированы две из шести технологических линий на фабрике Соликамск-2. Также ОАО «Галургия» выполнило проект реконструкции четвертой технологической нитки, к реализации которого приступили в 2012 году. На обновленной и полностью автоматизированной технологической линии было обеспечено увеличение производительности с 20 до 35 тонн продукта в час.

В 1990-х — начале 2000-х гг. вся проектная часть ОАО «Галургия» была недозагружена, особенно отделы «непрофильные», соответственно, и зарплаты были минимальные. Тогда поощрялись поиски заказов на проектные работы «на стороне». Мое подразделение (с 1998 года сектор, с 2000 года — отдел гидротехнических сооружений) тогда тесно сотрудничало с кафедрой ООС ПГТУ (сейчас ПНИПУ). Постепенно параллельно с основной деятельностью для АО «Уралкалий» и АО «Сильвинит» мы вошли в сферу проектирования полигонов ТБО и научно-технического обоснования проектных решений этих объектов.

В процессе работы над этими чрезвычайно сложными объектами (настоящий, «культурный» полигон ТБО — это отнюдь не мусорная свалка, а многофакторный биотехнологический комплекс) выяснилось, что для их проектирования практически отсутствует нормативная база, а ближайшие по времени рекомендации отстали от современных требований на десятилетия, практически навсегда. Пришлось все технологические и экологические нормативы разрабатывать самостоятельно, с привлечением широкого круга соисполнителей, включая химфак МГУ (проф. С. В. Калюжный) и институты Национальной академии наук (НАН) Украины. В моей личной библиографии тот период отмечен несколькими десятками публикаций, наши проектные решения по полигонам ТБО защищены девятью патентами.

С. П. Вострецов, начальник отдела гидротехнических сооружений и охраны окружающей среды в 1998–2018 гг.

С учетом специфики работ отдел обследования строительных конструкций был сформирован по следующей структурной схеме: главный инженер проекта; два сектора по обследованию строительных конструкций во главе с главными специалистами и сектор по разработке рабочей документации. Продолжая выполнять работу по одноразовым заказам, решая только локальные задачи, мы вскоре поняли, что поддерживать строительные конструкции, постоянно работающие в агрессивной среде, возможно только с помощью системного подхода. Первоначальную поддержку в решении этого вопроса мы получили в ОАО «Сильвинит», благодаря чему была разработана специальная программа, в соответствии с которой были визуально обследованы и оценены строительные конструкции всех основных фондов Общества. Затем по каждому рудоуправлению составлены пятилетние планы работ по детальному обследованию строительных конструкций зданий и сооружений с учетом их износа.

…После объединения ОАО «Уралкалий» и ОАО «Сильвинит» заработала общая программа комплексного мониторинга за техническим состоянием строительных конструкций. К этому времени отдел был укомплектован профессиональными специалистами, появились свои промышленные альпинисты и верхолазы, при обследовании применялись современные приборы и оборудование, была приобретена необходимая техника и самые современные комплексы для выполнения строительных расчетов.

А. А. Дроздов, начальник отдела технического обеспечения, с 2003 года — руководитель вновь созданного отдела обследования строительных конструкций

В 2003 году ОАО «Галургия» по заказу ЗАО «Полигон-ЛТД» был разработан проект «Полигона твердых бытовых и промышленных отходов (ТБПО) «27-й км г. Сургут». Согласно этому проекту в 2004 году ЗАО «Полигон-ЛТД» ввело в эксплуатацию данный объект. Технологии, заложенные в данном проекте, позволили безопасно осуществлять захоронение отходов на территории Сургутского района на протяжении всего периода эксплуатации полигона, о чем свидетельствуют многочисленные проверки соблюдения природоохранного законодательства, пройденные без грубых замечаний, и благодарственные отзывы глав муниципальных образований и руководителей ведущих организаций ХМАО. Благодарим коллектив института за проделанную работу, выполненную по высочайшим стандартам с учетом всех возможных требований, предъявляемых к данным объектам, и профессиональный подход специалистов к решаемым задачам.

И. А. Василенко, председатель совета директоров ЗАО «Полигон-ЛТД»

В институте разработан проект комплексной реконструкции карналлитовой обогатительной фабрики Соликамск-1, предусматривающий замену строительных конструкций и технологического оборудования.

С 2011 года на фабрике Березники-3 началась реализация проекта по увеличению мощности отделения грануляции до 1,25 млн тонн в год.

Институт ОАО «Галургия» в качестве генерального проектировщика выполнил проект на увеличение проектной мощности на руднике БКРУ-4 до 19,8 млн тонн руды в год, разработал документацию на перевод ствола №4 на воздухоподающий режим, а также документацию на развитие подземных горных работ.

В 2011 году на БКРУ-2 идет реализация проекта по реконструкции горно-капитальных шахтных выработок. Его задачи — обеспечение безопасных условий труда шахтеров и поддержание производственных мощностей рудника. Необходимость подготовки такого проекта вызвана, во-первых, горно-геологическими особенностями шахты Второго калийного: выработки здесь пройдены глубже, чем на БКРУ-4, а глинистая прослойка вдвое толще. А во-вторых — возрастом горных выработок, многим из которых не менее 40 лет.

Подготовка к реализации проекта началась еще в 2008 году. Были определены 12 объектов, которым необходимо помочь устоять перед горным давлением. Каждую выработку детально обследовали специалисты института «Галургия». Там, где порода более устойчива, была предусмотрена металлическая рамная крепь. На участках, где породы подвержены бόльшим смещениям, решили установить более легкую арочную крепь и стойки трения — новинки для Верхнекамских калийных рудников, позволяющие учесть особенности горного строения и обеспечивающие безопасность проведения работ.

Еще одно направление сотрудничества с калийщиками — развитие конвейерного транспорта, без которого невозможна стабильная работа в шахте. Только в 2012 году произведен монтаж 62 км новых конвейеров по проектной и рабочей документации, выполненной институтами в Перми и Санкт-Петербурге.

Возраст зрелости

В 2012 году пермский институт отметил 40-летний юбилей. К нему он пришел с выдающимися результатами. К этому времени в институте работают 11 проектных отделов и 9 научно-исследовательских лабораторий, в которых трудятся более 400 сотрудников, в том числе 3 доктора и 16 кандидатов технических наук, 6 аттестованных Ростехнадзором экспертов в области промышленной безопасности.

Итоги четырех десятилетий подвел в юбилейном сборнике генеральный директор ОАО «Галургия» А. Я. Гринберг — к этому времени он возглавлял институт уже 24 года, был участником и вдохновителем всех значимых проектов.

По его оценке, за это время в институте было выполнено более 1900 научных разработок, более 2200 проектов. Начиная с 2002 года институт ОАО «Галургия» — бессменный лидер строительного комплекса Прикамья среди проектных организаций. Кандидатами и докторами наук за время деятельности института стали свыше 30 сотрудников: кандидат технических наук Б. А. Борзаковский (заслуженный изобретатель России, автор свыше 60 изобретений, ведущий специалист в области закладки горных выработок в калийной промышленности), кандидат технических наук М. М. Бей (автор способа механизированной добычи карналлитовых руд, опасных по газу, разработчик новых взрывчатых материалов и технологии буровзрывных работ), кандидат технических наук В. Е. Мараков (один из лучших специалистов-геомехаников отрасли), доктор технических наук В. А. Соловьев и другие. Активно трудилась все эти годы заведующая лабораторией геодинамической безопасности, доктор технических наук, профессор С. А. Константинова.

Наряду с ветеранами проектной части В. И. Немченко, Ю. Д. Павленко, И. Н. Ракинцевой, С. М. Адеевым, Н. И. Вольновой, Ю. А. Лебедевым, Н. Ю. Белоглазовой, В. Н. Канановичем, А. А. Дроздовым, А. А. Романовским, С. П. Вострецовым, А. А. Коньшиным, Б. Н. Толмачевым в коллектив в эти годы влились более 100 молодых сотрудников. Грамотными и активными специалистами зарекомендовали себя главные инженеры проектов Д. В. Поповичев, С. В. Дегтерев, инженеры М. В. Скопинов, С. Л. Белов, А. В. Рубинштейн, В. Н. Агапов, М. И. Веремеев, М. А. Тагилов, К. Ю. Афанасьева, И. М. Бутырский, Э. В. Пономарёва, В. Э. Мараев и многие другие.

К.т.н. Валерий Егорович Мараков

К.т.н. Борис Александрович Борзаковский

К.т.н. Юрий Петрович Ольховиков

Анатолий Александрович Дроздов. Начальник Отдела мониторинга и обследования строительных конструкций

Сергей Павлович Востроецов. Начальник Отдела гидротехнических сооружений и охраны окружающей среды в 1998-2018 гг.

Михаил Владимирович Скопинов. Директор проектной части в Перми

Станислав Валерьевич Дегтерев. Главный инженер проекта

Борис Николаевич Толмачев. Советник технического директора

Среди партнеров института — зарубежные фирмы, проектировщики и поставщики оборудования: немецкие фирмы Kali und Salz, Ercosplan, Κ-uteс, FAM, Корpern, Rewum, Sulzer, Knauf, канадские Hatch, Potash, австрийская Binder GOAG, Outokumpu (Финляндия), Grundfos А/S (Дания) и многие другие.

Развитие проектной части

В первые годы нового тысячелетия проектную часть возглавляет кавалер знака «Шахтерская слава» Виктор Николаевич Суховой.

В 2003 году его сменяет Станислав Степанович Наконечный — кавалер знака «Шахтерская слава», Почетный строитель России, Почетный горняк России, награжденный также государственными наградами — орденом «Знак Почета», медалью «За трудовое отличие».

Затем в 2009 году директором проектной части становится Вадим Владиленович Ванк.

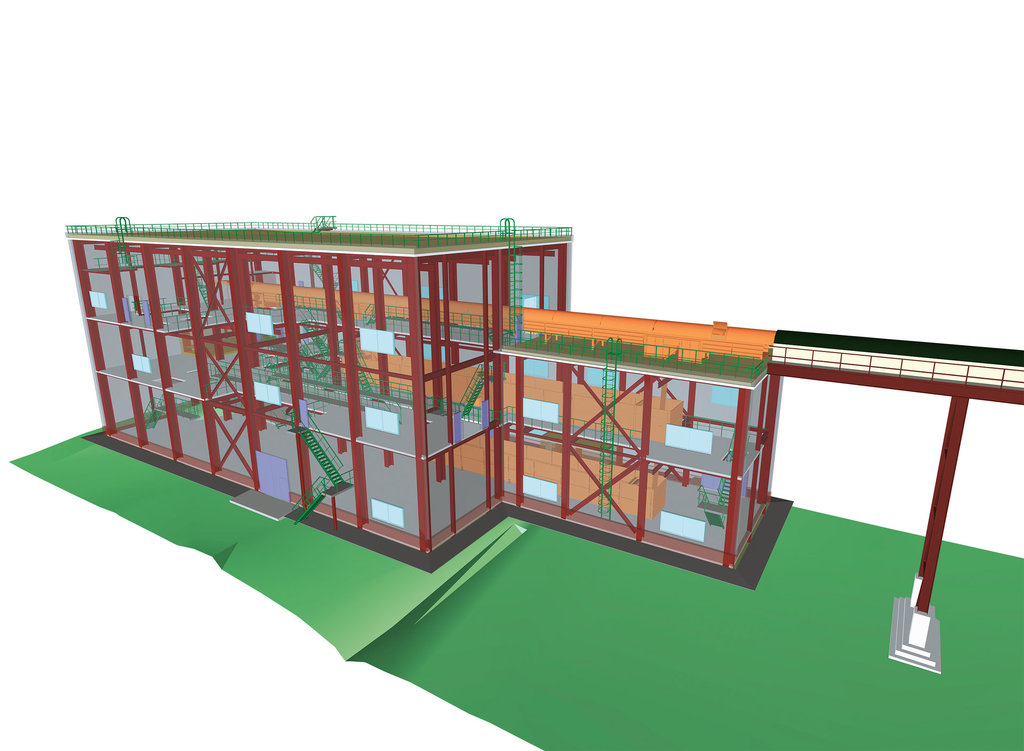

В 12 производственных отделах проектной части трудятся высококвалифицированные специалисты, ежегодно выпускается более ста проектов на строительство, реконструкцию и модернизацию производственных мощностей. Среди ключевых направлений — комплексное проектирование новых и разработка проектов по расширению, реконструкции, техническому перевооружению горно-обогатительных комплексов действующих предприятий, проектирование гидрозакладки солеотходов, гидротехнических сооружений, объектов охраны окружающей среды. Важное направление — разработка мер охраны зданий и сооружений на подработанной территории, инженерное обследование зданий и сооружений и разработка проектно-сметной документации по капитальному ремонту.

Приоритетными задачами при разработке проектной документации остаются внедрение новой техники и совершенствование технологий производственных процессов. Серьезное внимание уделяется подготовке кадров. Будущие проектировщики, студенты горных специальностей, приходят сначала на производственную практику, а с пятого курса зачисляются в штат сначала техниками, затем инженерами, постепенно осваивают тонкости проектирования калийных рудников. Таким образом обеспечивается преемственность и смена поколений проектировщиков — людей дефицитной и очень востребованной профессии.

«В момент создания в 1976 году в отделе работали 5 сотрудников, сегодня в нем трудятся 40 специалистов, объединенных в четыре сектора: горный технологический, горно-механический, геомеханический и сектор шахтных стволов. За последние годы значительно возросли требования к проектной документации как со стороны заказчика, так и со стороны экспертных организаций. С притоком молодежи пришли современные методы труда: полностью автоматизированы чертежные работы, освоено трехмерное проектирование, разрабатываются и внедряются расчетные программы, возросла производительность труда. Сплав опыта ветеранов и энергии молодых дает хороший результат. Если в первые годы после создания отделом выполнялись несложные проекты, в основном на поддержание мощности или реконструкцию уже существующих предприятий, то сегодня мы проектируем новые рудники».

К 2012 году в активе отдела — ряд новых технических решений, защищенных патентами. Это технологии и схемы разработки полезных ископаемых, способы, позволяющие сократить сроки строительства рудников. Многие запатентованные разработки внедрены на предприятиях. Применяемые в проектах решения направлены на повышение безопасности горных работ, совершенствование технологии выемки, использование современного высокопроизводительного оборудования, снижение себестоимости руды.

Механо-технологический отдел, который в 2012 году возглавляет Юрий Дмитриевич Павленко, разрабатывает проекты по модернизации и реконструкции обогатительных фабрик, сушильно-грануляционных цехов, межцехового транспорта, складов руды и готового продукта, объектов вспомогательного назначения.

Главный специалист механо-технологического отдела К. В. Лацвиев, г. Пермь

Начальник отдела генплана и транспорта Е. В. Кечин, г. Пермь

Отдел инженерных обследований строительных конструкций зданий и сооружений под руководством Анатолия Александровича Дроздова решает задачи по поддержанию основных фондов калийной отрасли в работоспособном техническом состоянии.

Постоянно действующий мониторинг позволяет специалистам отдела анализировать и обобщать материалы обследований, прогнозировать состояние строительных конструкций и, в конечном итоге, безопасно эксплуатировать здания и сооружения на всем продолжении их жизнедеятельности. Применение современных приборов и оборудования, использование новейшего программного обеспечения и вычислительной техники наряду с партнерскими взаимоотношениями с заказчиком и подрядными организациями позволяют специалистам отдела назначать обоснованные мероприятия по восстановлению строительных конструкций, снижать затраты на капитальный ремонт, своевременно принимать решения о замене конструкций. В отделе разработана и утверждена руководством ОАО «Уралкалий» Инструкция по организации и управлению мониторингом, обеспечивающим безопасную эксплуатацию строительных конструкций зданий и сооружений заказчика.

Успешно выполняет проектную и рабочую документацию по объектам подземного и поверхностного комплексов рудоуправлений электротехнический отдел, который возглавляет Юрий Алексеевич Лебедев. Сотрудники отдела активно используют инновационный подход к построению процесса проектирования, передовые технологии автоматизации, предлагая заказчику грамотные, современные решения.

Отдел гидротехнических сооружений и охраны окружающей среды под руководством Сергея Павловича Вострецова ведет разработку предпроектной, проектной и рабочей документации на ГТС объектов размещения промышленных отходов, речных гидротехнических сооружений, полигонов ТБО, ТБПО, осуществляет анализ данных мониторинга с оценкой уровня безопасности ГТС, оценку воздействия производственной деятельности на окружающую среду, обеспечивает мероприятия по охране окружающей среды в ходе строительства и эксплуатации объектов.

Дмитрий Евгеньевич Пряхин. Начальник сантехнического отдела

Александр Николаевич Прямилов. Начальник механо-технологического отдела

Александр Владимирович Рубинштейн. Начальник архитектурно-строительного отдела

Достижения научной части

Структура научной части института охватывает практически весь технологический цикл: от геологии месторождения до сушки и грануляции готового продукта. До 2008 года научную часть возглавлял Юрий Петрович Ольховиков, проработавший в институте 46 лет. Затем директором научной части становится Даниил Николаевич Алыменко. Под руководством этих ученых продолжается развитие калийной науки на Урале.

К 2012 году научная часть объединяет 9 лабораторий, в которых трудятся 3 доктора и 7 кандидатов наук. Под их руководством проводятся разработка новых и совершенствование существующих технологий добычи руды и технологий закладки; исследования в сфере безопасности горных работ и подработки промышленных и гражданских сооружений; исследования по проблемам охраны рудников от затопления; разработка дробильно-сортировочного оборудования для соляных пород; обоснование и разработка нормативной документации, в том числе по использованию выработанного пространства калийных рудников.

В этот период научной частью института исследуются возможности уменьшения деформаций земной поверхности под городской застройкой г. Березники (Б. А. Борзаковский, А. Я. Гринберг, Д. Н. Алыменко). В качестве меры, позволяющей уменьшить оседание земной поверхности в потенциально опасных районах, предложена закладка затопленных выработок солеотходами под давлением. К опыту закладки затопленных выработок можно отнести закладку выработок околоствольных дворов затопленного рудника БКПРУ-3. Засыпку стволов этого рудника проводили путем подачи в них солевой пульпы.

Решается проблема повышения извлечения карналлитовой руды за счет применения закладки в руднике СКРУ-1 (Б. А. Борзаковский, Ю. В. Курсанин). Для снижения конечных оседаний земной поверхности, сохранения сплошности ВЗТ и уменьшения объемов складирования отходов обогащения на поверхности в руднике осуществляется гидравлическая закладка выработанного пространства галитовыми отходами карналлитовой обогатительной фабрики и солеотходами сильвинитовой обогатительной фабрики с солеотвала.

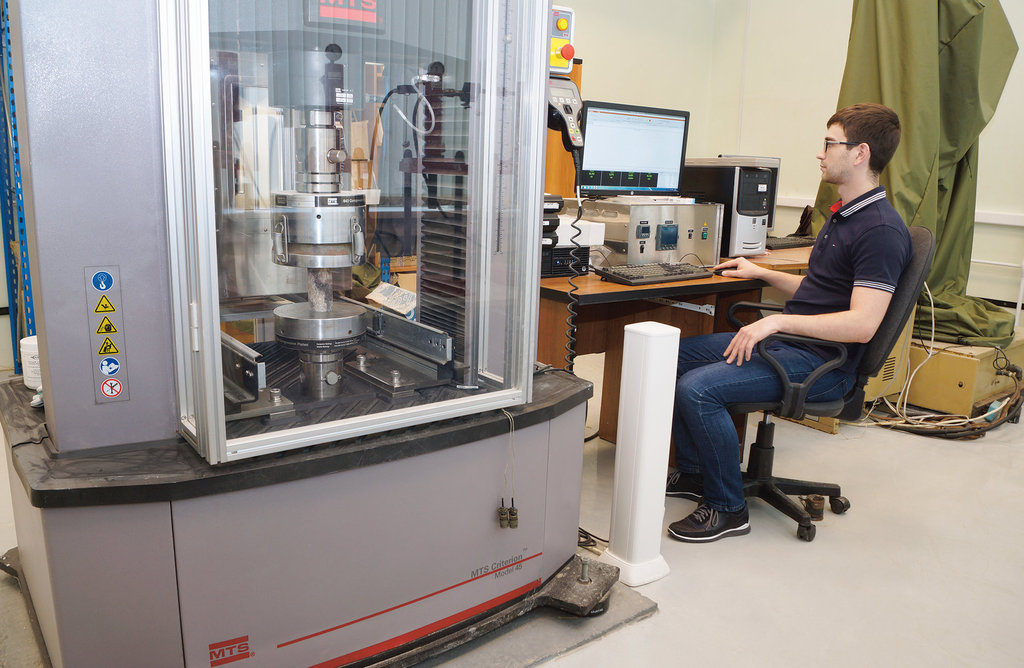

В 2012 году в институте начали осваивать новое направление — геофизические исследования с применением современных способов изучения массива. Главная цель — соблюдение современных требований к безопасности в калийной отрасли.

В новых экономических реалиях научные разработки института финансируются его партнерами — заказчиками проектов. Но фундаментальные исследования не прекращаются. Для их поддержки в 2008 году в институте создается собственный грантовый фонд. За счет этого фонда, например, в лаборатории геомеханики была разработана программа для проведения геомеханических расчетов. Она позволила не только автоматизировать и ускорить трудоемкий процесс расчета, но и совместить разные методики расчетов.

Лабораторией геомеханики в эти годы руководит Людмила Олеговна Тенисон. Здесь продолжают традиции Валерия Егоровича Маракова, ученого-геомеханика, известного не только в России, видных специалистов более старшего поколения: А. Ф. Непримерова, И. Х. Габдрахимова, Н. Ф. Аникина, Е. С. Сивкова. Лаборатория ведет расчет безопасных и эффективных параметров систем разработки промышленных пластов, изучает вопросы сдвижения породной толщи и земной поверхности, определения физико-механических свойств горных пород — не только для ВКМКС, но и для калийных, соляных и гипсовых месторождений России, Узбекистана и Казахстана. Но первоочередная задача — безопасность Березников и Соликамска.

В. Е. Мараков — интервью

Лабораторию геодинамической безопасности долгие годы возглавляла известный ученый, профессор ПГУ, действительный член АН по экологии и безопасности жизнедеятельности, доктор технических наук, заслуженный деятель науки Российской Федерации и действительный член МАНЭБ Светлана Александровна Константинова. Сотрудниками лаборатории опубликовано более 300 работ, получены 28 патентов РФ и 2 Евразийских патента, изданы монографии, посвященные эффективной разработке калийных месторождений. В лаборатории идет смена поколений, но основным направлением работы остается научное обеспечение устойчивости подземных горных выработок в соляных и соленосных породах.

Лаборатория технологии закладочных работ, которой руководил к. т.н., заслуженный изобретатель Российской Федерации, кавалер знака «Шахтерская слава» Борис Александрович Борзаковский, продолжала разработку технологий закладочных работ и складирования отходов. Лаборатория — гордость института, как и уникальный способ гидравлической закладки горных выработок в калийной промышленности. На разработки лаборатории получено 39 патентов.

В последние годы в связи с тем, что в предыдущие годы было накоплено большое отставание и накопление пустот, потребовалось в сжатые сроки увеличить производительность закладочных работ. Мы взяли перспективный гидравлический способ и усовершенствовали его. И благодаря этому мы увеличили производительность гидрозакладки во много раз и дальность транспортирования, что позволило нам заложить отдаленные участки. Примером этому служит Первое Березниковское рудоуправление, на котором в последние 3–4 года производительность закладки подняли в 3–4 раза.

Б. А. Борзаковский, заведующий лабораторией закладки, 2012 г.

В лаборатории технологии и безопасности горных работ созданы уникальные инновационные разработки, опережающие мировые аналоги: технология механизированной разработки карналлитовых пластов, технология гидрозакладки горных выработок солеотходами с высоким коэффициентом заполнения камер, технологии размещения шламов на солеотвале и в руднике, оборудование для классификации при рудоподготовке. Выполнены исходные данные на опытно-промышленные работы по добыче сильвинитовой и карналлитовой руд с повышенным извлечением при использовании закладки как конструктивного элемента системы разработки, а также на повторную отработку карналлита на руднике СКРУ-1.

Продолжаются разработки по вопросам повышения нагрузки на комбайновые комплексы при очистных и горно-подготовительных работах, вовлечения в отработку ранее некондиционных по мощности, но богатых по содержанию полезного компонента сильвинитовых пластов, по организации ведения селективной выемки полезного ископаемого. В 2011 году создана специализированная программа «Моделирование вентиляционных сетей рудников», которая позволяет разрабатывать схему вентиляции рудника гораздо быстрее, чем аналоги.

Лаборатория геологии и гидрогеологии, которой руководит к. т.н. Юлия Николаевна Морошкина, разрабатывает исходные данные для проектов разработки месторождений, в том числе прогнозирование горно-геологических условий и составление горно-геологических обоснований застройки площадей залегания месторождений, осуществляет технико-экономическое обоснование разведочных кондиций, подсчет запасов полезных ископаемых, ведет геоинформационное сопровождение работ по объектам исследований и проектирования.

Научно-исследовательский сектор шахтных стволов в эти годы возглавляет ведущий научный сотрудник, к. т.н., кавалер знака «Шахтерская слава» Юрий Петрович Ольховиков. Основная задача сотрудников сектора — разработка режимов и средств обеспечения герметичности и устойчивости крепи шахтных стволов. Разработанная сотрудниками сектора технология возведения кейль-кранцев в сложных гидрогеологических условиях калийных месторождений нашла широкое применение в проектах проходки шахтных стволов как на Урале (рудники СКРУ-2 и СКРУ-3), так и в Белоруссии в условиях Солигорского месторождения (рудник РУ-4).

Сотрудниками сектора проведены исследования и доказана нецелесообразность применения в условиях соляного массива жесткой монолитной бетонной крепи стволов. По рекомендации сектора на руднике БКПРУ-2 проведены работы по замене бетонной крепи на двухслойную чугунно-бетонную в трех стволах, трестом «Шахтспецстрой» разработаны проекты замены бетонной крепи на стволах №1 и №2 рудника БКПРУ-4.

Сектором ведутся исследования по разработке инструментальной оценки динамической устойчивости армировки шахтных стволов скиповых подъемов.

В строительной отрасли основой является соблюдение строительных норм и правил, с учетом соблюдения технологии выполнения работ. Когда во время моей работы в «Уралкалии» мы с проектировщиками обсуждали те или иные технические решения, я всегда задавал вопрос: когда отдадите чертежи? Мне называли сроки — от 3 месяцев до полугода. И я говорил: ребята, я же это вам нарисовал за 15 минут, за 2 часа все обсудили, какие полгода — чертеж сделать? Ровно так строители думают и сегодня. Но теперь я уже побывал в шкуре проектировщика и получил ответ на этот вопрос. Воплотить техническое решение в чертежи — это не картинку нарисовать. Нужно просчитать все, что с вязано с этим узлом, — проходы, проезды, площадки, подобрать грузоподъемное оборудование, выполнить электротехническую часть, определить, какие будут полы, на что еще влияет этот узел — эта взаимосвязь обеспечивается принятием технических решений по другим разделам проектной и рабочей документации. Технолог предложил техническое решение, это все переходит к строителю, он облекает его в строительные конструкции, затем это переходит во вспомогательные отделы — электрика, сантехника, аспирация, дальше в ООС, потом все осмечивается. И только когда завершится полный цикл и все взаимоувяжется, можно говорить, что это техническое решение имеет право на жизнь.

В. В. Ванк, в эти годы директор проектной части ОАО «Галургия»

За пять лет, начиная с 2005 года, в отдел было принято 29 человек, в большинстве своем молодые специалисты. Важнейшей нашей задачей стало обучение персонала. Для этого ежегодно составляли планы технической учебы, расписывали программы занятий. Занятия, наряду с консультациями в процессе работы, проводили опытные сотрудники: Б. А. Верховцев, Е. В. Макаренко, О. Я. Голованенко, А. Н. Чадов, А. Я. Мазепин, Н. А. Каменских, В. Н. Маненок. Для улучшения взаимодействия со смежными отделами техучебу по нашей просьбе проводили начальники и ведущие специалисты этих отделов — по электроснабжению, сметному делу, горной экономике, расчету строительных конструкций. Для подготовки к аттестациям разрабатывали довольно внушительные перечни вопросов с ответами как на знание нормативных документов, так и по специальностям — для технологов, механиков, маркшейдеров, — люди серьезно готовились. Потом появилась возможность направлять сотрудников на курсы повышения квалификации, участвовать в конференциях и семинарах. В результате отдел сохранил профессионализм и способность решать практически все задачи в области шахтного строительства. Целая когорта воспитанников отдела стали главными инженерами проектов: В. В. Новиков, Д. В. Поповичев, М. В. Скопинов, С. Л. Белов, Ю. В. Курсанин, А. В. Мальгин, а Носов О. А. ныне является руководителем горно-механического отдела.

А. Романовский, полный кавалер знака «Шахтерская слава», кавалер знака «Горняцкая слава», начальник горно-механического отдела в 2005–2011 гг.

Цивилизованная конкуренция

Старейшее учреждение отрасли, где наука и практика шагают в ногу, успешно конкурирует со своими бывшими филиалами, которые обрели самостоятельность, и в первую очередь — с пермской «Галургией». Хотя, по оценке генерального директора ЗАО «ВНИИ Галургии» Юрия Владимировича Букши, сложившуюся систему взаимодействия трудно назвать конкуренцией:

Николай Викторович Мясоедов. Директор проектной части

Станислав Николаевич Титков. Директор технологической научной части

Дмитрий Николаевич Шкуратский. Генеральный директор

«У нас если и есть конкуренция, то она цивилизованная, договариваемся, кто что лучше сможет сделать, — это в интересах наших заказчиков. Калийных предприятий в мире не так много, как, например, азотных или фосфорных. И специалисты, ученые, проектировщики и производственники — практически все друг друга знают. Постоянно встречаемся с немцами, канадцами на конгрессах, участвуем во всех процессах — термин Kalii Family, калийная семья, можно распространить не только на Россию и СНГ. Она существует в мире».

В 1998 году был создан сектор гидротехнических сооружений, нас было всего 3 человека, все трое и сейчас работают. Постепенно отдел развивался, к 2009 году нас было 8 человек. С 2009 года в функции отдела включили разработку природоохранных разделов проектной документации — это оценка воздействия на окружающую среду и мероприятия по охране окружающей среды. Сейчас у нас в отделе 15 сотрудников самой высокой квалификации.

С. П. Вострецов, начальник отдела гидротехнических сооружений и окружающей среды в1998–2018 гг.

Раньше «Галургия» работала только на промышленность, однако огромный опыт, который накопили специалисты института, востребован и в городе. Сегодня любой проект в Березниках начинается с горно-геологического обоснования, т. е. опять же с данных мониторинга, расчетов на перспективу. Все строительство в городе, а также крупные ремонты, которые мы ведем, обязательно основываются на данных «Галургии».

С. П. Дьяков, глава администрации г. Березники

Среди уникальных направлений института в эти годы — тематика лаборатории по подземному растворению солей. Этот способ позволяет добывать соль с глубин самым экологичным и безопасным способом, поскольку не предполагает работу человека под землей. Образовавшиеся при использовании этой технологии полости — идеальное место для хранения любых жидкостей. Америка и Европа хранят в таких выработках стратегические запасы и даже ядерные отходы. В США в том числе хранят и нефть, что позволяет регулировать цены на бензин.

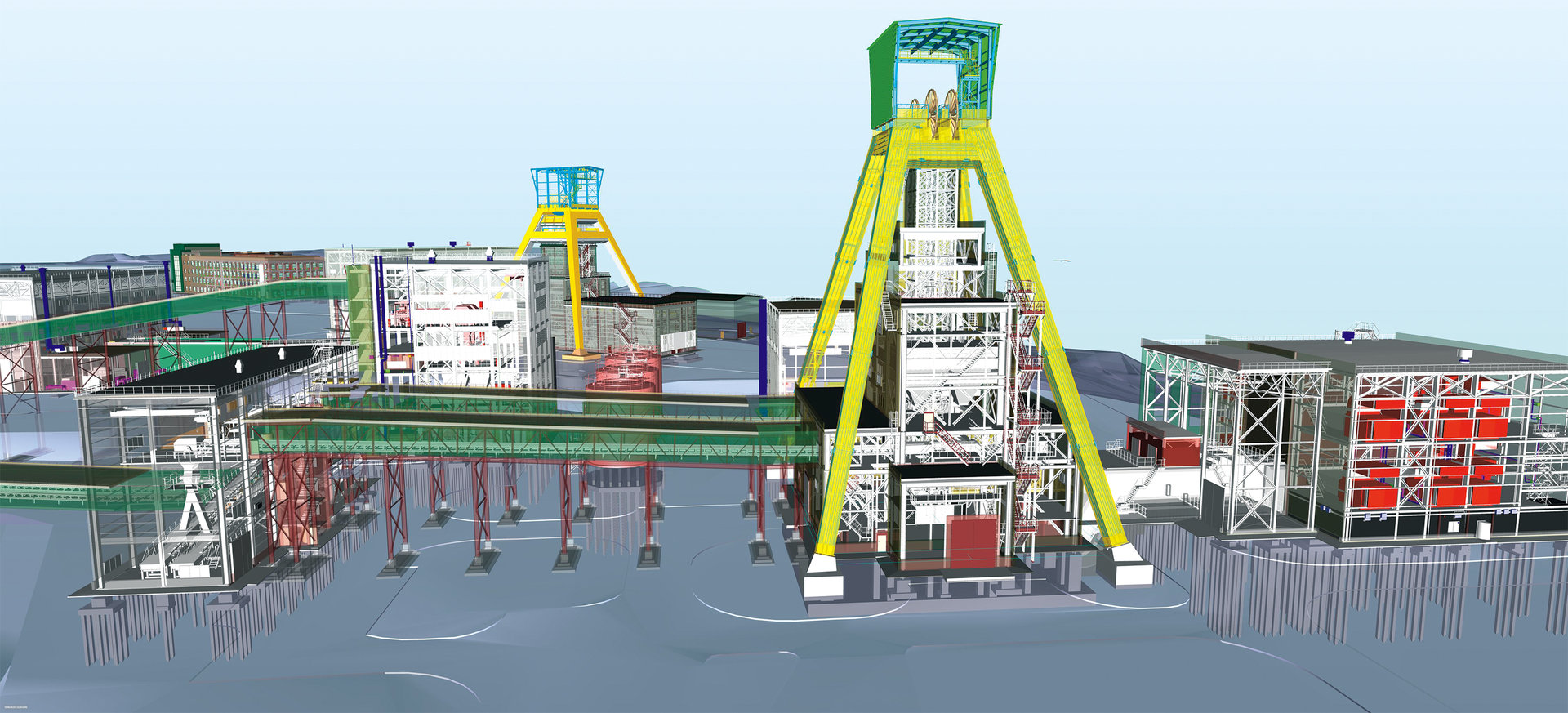

Крупнейшими проектами являются увеличение мощности Третьего Соликамского рудоуправления, строительство Половодовского калийного комбината, реконструкция Третьего Березниковского рудоуправления с вовлечением в переработку руды Усть-Яйвинского участка ВКМКС.

Наши сотрудники любят свой институт. И, наверное, любят не зря. Мы тоже что-то делаем для того, чтобы у сотрудников были хорошие условия труда, чтобы решались социальные вопросы. Именно благодаря тому, что в институте на достойном уровне решаются проблемы молодых специалистов, у нас их сегодня так много, и каждый год армия молодых специалистов пополняется на 15–20 человек. Квалификацию кадров института можно оценить признанием. Более 30 сотрудников имеют правительственные награды, в институте 8 полных кавалеров знака «Шахтерская слава», 23 сотрудника награждены нашей самой высокой корпоративной наградой — медалью за заслуги перед предприятием. Я бы не сказал, что институт замыкается только на производственной деятельности. Мы известны в Пермском крае как благотворительная организация. Постоянно уже в течение 15 лет работаем с Белогорским монастырем, участвуем в его восстановлении как в денежном плане, так и в плане выполнения отдельных работ, оказании монастырю помощи в решении хозяйственных вопросов, обеспечении мебелью, инвентарем и так далее. Мы участвуем в благотворительной деятельности с целым рядом наших пермских организаций по работе с детьми, развитию спорта детей-инвалидов.

Текучести кадров у нас практически нет — уходят единицы. Это, наверное, тоже результат внимания к сотрудникам. Мы не прерываем связи с нашими ветеранами, теми, кто ушел на заслуженный отдых. Все это позволяет создавать надежный, устойчивый коллектив, который видит перспективы своего развития как в техническом плане, так и плане социальном.

Из интервью А. Я. Гринберга, генерального директора ОАО «Галургия» (ноябрь 1988 г. — июль 2012 г.) в 2012 г.

«Половодовский калийный комбинат «будет одним из лучших калийных комбинатов в мире, — отметил Ю. В. Букша. — В проект этого комбината заложены наши новейшие исследования, опытно-промышленные испытания, которые мы проводи — ли не только в институте и не только в России. Он будет выпускать продукцию, конкурентоспособную в мире».

Калийные соли отличаются замечательной цветовой гаммой. Идешь по выработке — красиво. Но когда объект, который ты спроектировал, для которого выполнил что-то, выдает 10–12 млн тонн руды в год, и это можно увидеть, потрогать — это да!

В. Л. Пинский, главный научный сотрудник, начальник горного отдела ВНИИГ

Деятельность Пермского института распространяется на всю производственную цепочку компании: от исследования месторождения и добычи руды до ее обогащения и получения конечного продукта — калийных удобрений. Научный и проектный потенциал «Галургии» вложен в исследование Верхнекамского месторождения калийно-магниевых солей, строительство рудников, модернизацию флотационного производства и процесса грануляции на Березниковских и Соликамских рудоуправлениях компании «Уралкалий».

И все же «конек» «Галургии» — горная тематика. Практически все важнейшие проекты, касающиеся рудников «Уралкалия», на протяжении многих лет разрабатываются коллективом института. Это и планы отработки шахтных полей рудников, и проектирование закладочных комплексов, конвейерного транспорта, вентиляторных установок и многое другое. Сотрудников института можно по праву считать людьми, которые изо дня в день продолжают открывать богатства земных недр для масштабного промышленного освоения. Сегодня невозможно представить производство калийных удобрений в Пермском крае без деятельности института «Галургия». Работа института — это основа для реализации амбициозных планов компании «Уралкалий».

Е. К. Котляр, главный инженер ОАО «Уралкалий», 2012 г.

Благодаря сотрудничеству фирмы «ФАМАКО Анлагенэкспорт ГмбХ» с ОАО «Галургия» было запроектировано и введено в строй 6 установок грануляции на СКРУ-2, где в настоящее время выполнена модернизация 4, 5 и 6 установок. Выполнена реконструкция трех установок грануляции на БКРУ-3. Кроме того, «ФАМАКО» принимает участие в проектировании целого ряда установок и на других предприятиях ОАО «Уралкалий».

Если в 2007 году я писал, что за многие годы совместной работы между ОАО «Галургия» и фирмой «ФАМАКО» сложились настоящие надежные дружеские отношения, то сегодня я должен с гордостью сказать, что это сотрудничество за последние 5 лет еще больше укрепилось. Мы ценим сотрудников института «Галургия» как компетентный, работающий на высоком уровне коллектив.

В. Тирбах, глава Представительства фирмы «ФАМАКО Анлагенэкспорт ГмбХ» в Москве, 2012 г.

В 2011 году, когда подводили итоги 80-летней истории отечественной калийной отрасли, Ю. В. Букша отметил, что в самые трудные времена институт делал ставку на кадровую политику — и она себя оправдала:

«ВНИИ Галургии», который в трудные годы выбрал стратегию, направленную на сохранение научно-технического потенциала с точки зрения основных специальностей — горных инженеров, инженеров-обогатителей, ведущих подразделений и специалистов, которых больше негде взять, начинает наращивать кадровый потенциал за счет десятков молодых специалистов. Без этого было бы невозможно поддерживать на высоком уровне научно-технический потенциал».

Как отмечает Ю. В. Букша, институт смотрит в будущее с оптимизмом: многочисленные калийные проекты, которые уже реализуются, — это работа даже не на годы, а на десятилетия: «Есть неоткрытые месторождения, есть те, которые эксплуатируются. Еще 10–15 лет назад я и подумать не мог, что будет разрабатываться Тюбегатанское месторождение, а сейчас там при нашем участии уже построен калийный завод, планируется его расширение. В проекте второй очереди мы тоже участвуем. Если будет конец света — тогда и закончится соль».

Символами научной части Уральского филиала ВНИИГ, затем ОАО и АО «Галургия» были, безусловно, Нинель Николаевна Тетерина и Юрий Петрович Ольховиков. Не могу сказать, что чуть ли не ежедневно решал с ними какие-то вопросы, но за много лет было достаточно контактов, чтобы оценить их высочайший профессионализм и умение находить ответы на сложные вопросы.

Кстати. В 1992 году при оформлении нового статуса бывшего Уральского филиала ВНИИГ был объявлен конкурс на его новое название. Победило название «Галургия», предложенное Н. Н. Тетериной. Это название потом на многие годы стало нарицательным, в Перми его знали все.

Говоря о научной части института, отдельно отмечу особую роль Бориса Александровича Борзаковского, руководителя лаборатории технологии закладочных работ. Он был скорее практик, экспериментатор, чем ученый-теоретик, но именно благодаря тому, что он все свои разработки реализовывал не только головой-мозгами, но и руками-ногами, объемы закладочных работ на Верхнекамском месторождении за последние 20 лет выросли примерно в три раза и превысили 10 млн тонн в год. Трудно переоценить значение этого достижения для экологии, оно колоссально.

Но этим роль Бориса Александровича не ограничивается. Его усилиями совершена, можно сказать, революция в технологии формирования солеотвалов. Традиционная технология сухой отсыпки с применением ленточных отвалообразователей все больше вытесняется технологией гидронамыва с формированием пульпы солеотходов на поверхности солеотвала, имеющей ряд преимуществ, прежде всего экономических. Признаюсь, у нас с Борисом Александровичем были большие разногласия в части границ применимости гидронамыва, прежде всего с позиций обеспечения безопасности отвальных работ. Жаль, не успели доспорить…

С. П. Вострецов, начальник отдела гидротехнических сооружений и окружающей среды в 1998–2018 гг.

2012–2017. Вместе мы сильнее